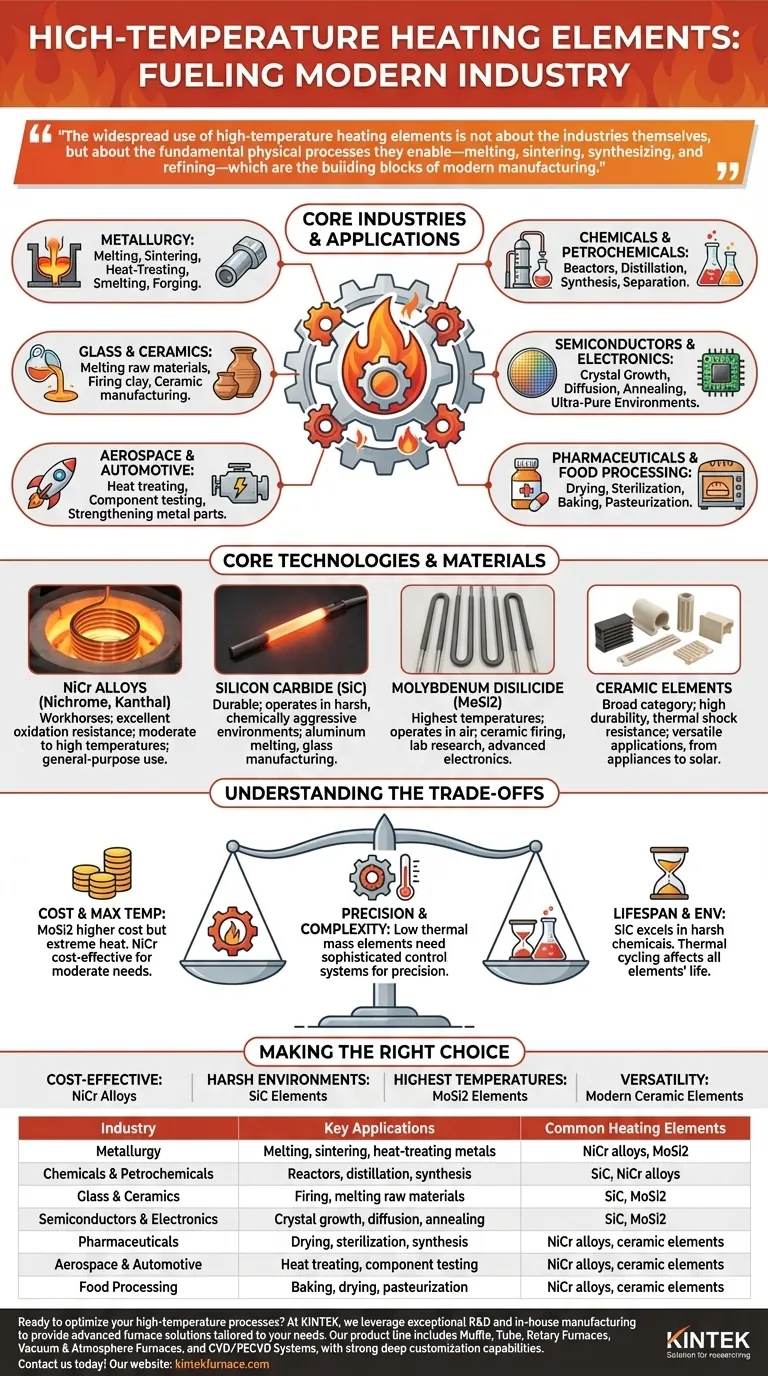

Alla base, gli elementi riscaldanti ad alta temperatura sono strumenti indispensabili in una vasta gamma di settori, tra cui la lavorazione chimica e petrolchimica, la metallurgia, la produzione di vetro e ceramica, e la produzione di semiconduttori ed elettronica. Questi componenti sono fondamentali per qualsiasi processo industriale che richieda calore preciso e intenso, dalla fusione di metalli e la cottura di ceramiche alla sintesi di prodotti farmaceutici e la lavorazione di microchip.

L'ampio uso di elementi riscaldanti ad alta temperatura non riguarda le industrie stesse, ma i processi fisici fondamentali che essi abilitano—fusione, sinterizzazione, sintesi e raffinazione—che sono i mattoni della produzione moderna.

Il Ruolo del Calore nell'Industria Moderna

Il riscaldamento ad alta temperatura è una pietra angolare della capacità industriale. Permette la trasformazione delle materie prime in prodotti finiti alterandone gli stati fisici o chimici. Diverse industrie sfruttano questa capacità per applicazioni specifiche e critiche.

Trasformazione e Sintesi dei Materiali

Molte industrie si basano sulla loro capacità di creare o rimodellare materiali. Ciò richiede un'enorme energia erogata con precisione.

- Metallurgia: I forni utilizzano elementi per fondere, raffinare e trattare termicamente i metalli, ottenendo leghe e proprietà strutturali specifiche attraverso processi come la sinterizzazione e la forgiatura.

- Vetro e Ceramica: La produzione si basa su elementi riscaldanti per fondere le materie prime in vetro fuso e per cuocere argilla e altri composti in parti ceramiche durevoli, dalla stoviglieria ai componenti tecnici avanzati.

- Chimica e Petrolchimica: Reattori e colonne di distillazione vengono riscaldati per facilitare reazioni chimiche, separare composti e produrre di tutto, dalla plastica ai fertilizzanti.

Produzione e Lavorazione di Precisione

Nei campi dell'alta tecnologia, il calore non è uno strumento rozzo ma uno strumento per la raffinazione microscopica.

- Semiconduttori ed Elettronica: I forni a tubo ad alta temperatura creano gli ambienti ultra-puri necessari per la crescita di cristalli, la diffusione di droganti nei wafer di silicio e la ricottura dei componenti.

- Aerospaziale e Automobilistico: Il trattamento termico è fondamentale per rafforzare le parti metalliche, e gli elementi ceramici sono utilizzati nei test e nella produzione di componenti che devono resistere a temperature operative estreme.

Raffinazione e Produzione

Il calore è anche essenziale per i processi di purificazione, essiccazione e sterilizzazione che garantiscono la qualità e la sicurezza del prodotto.

- Farmaceutica: Il riscaldamento preciso viene utilizzato per essiccare polveri, sterilizzare attrezzature e abilitare specifiche sintesi chimiche nella produzione di farmaci.

- Lavorazione Alimentare: Forni e essiccatori industriali si basano su un riscaldamento costante per la cottura, l'essiccazione e la pastorizzazione, garantendo la sicurezza e la longevità del prodotto.

Uno Sguardo alle Tecnologie Fondamentali

La capacità di generare e controllare calore intenso deriva da materiali specializzati progettati per resistere a condizioni estreme senza degradarsi. La scelta del materiale determina le prestazioni, la durata e l'applicazione dell'elemento.

Leghe Nichel-Cromo (NiCr)

Spesso conosciute con nomi commerciali come Nichrome o Kanthal, sono i cavalli da lavoro del riscaldamento industriale. Offrono un'eccellente resistenza all'ossidazione e sono affidabili per un'ampia gamma di applicazioni in forni e stufe a temperature da moderate ad alte.

Carburo di Silicio (SiC)

Gli elementi in SiC sono apprezzati per la loro durabilità e la capacità di operare in ambienti difficili e chimicamente aggressivi. Sono frequentemente utilizzati nella fusione dell'alluminio, nella produzione del vetro e nella lavorazione dei semiconduttori dove l'affidabilità è fondamentale.

Disilicuro di Molibdeno (MoSi2)

Quando sono richieste le temperature più elevate, gli elementi in MoSi2 sono lo standard. Possono operare in aria a temperature di gran lunga superiori a quelle di NiCr o SiC, rendendoli essenziali per la cottura di ceramiche, la ricerca di laboratorio e la lavorazione di componenti elettronici avanzati.

Elementi Ceramici

Questa ampia categoria include vari materiali che offrono elevata durabilità, eccellente resistenza agli shock termici e versatilità. Sono utilizzati in tutto, dagli elettrodomestici ai complessi sistemi industriali come i collettori solari termici, dove migliorano l'efficienza e l'affidabilità.

Comprendere i Compromessi

La scelta di un elemento riscaldante è una decisione tecnica che implica un equilibrio tra prestazioni e realtà operative. Nessuna soluzione è perfetta per ogni applicazione.

Costo vs. Temperatura Massima

Il compromesso principale è spesso il costo. I materiali in grado di raggiungere le temperature più elevate, come il disilicuro di molibdeno (MoSi2), sono significativamente più costosi delle comuni leghe di nichel-cromo (NiCr). Specificare eccessivamente un elemento per un'applicazione che non richiede calore estremo comporta un costo di capitale inutile.

Durata vs. Ambiente Operativo

La longevità di un elemento è direttamente legata alle sue condizioni operative. Gli elementi in carburo di silicio (SiC) eccellono in ambienti chimici aggressivi, mentre altri materiali potrebbero degradarsi rapidamente. Frequenti cicli termici (riscaldamento e raffreddamento rapidi) possono anche indurre stress e accorciare la vita di qualsiasi elemento.

Precisione vs. Complessità del Sistema

Il raggiungimento di un controllo preciso della temperatura richiede più di un semplice buon elemento riscaldante. Richiede un sistema di controllo sofisticato con sensori accurati e controllori di potenza. Mentre gli elementi con bassa massa termica si riscaldano e si raffreddano rapidamente per un controllo stretto, necessitano di un sistema reattivo per prevenire superamenti di temperatura.

Fare la Scelta Giusta per il Tuo Processo

L'elemento riscaldante ideale è quello che soddisfa le specifiche esigenze termiche e ambientali della tua applicazione senza superare il tuo budget o i vincoli operativi.

- Se il tuo obiettivo principale è il riscaldamento generico ed economico: le leghe NiCr offrono il miglior equilibrio tra prestazioni e valore per la maggior parte dei forni e delle stufe standard.

- Se il tuo obiettivo principale è la durabilità in un'atmosfera chimica aggressiva: gli elementi in SiC sono progettati per resistere ad ambienti corrosivi e offrono una vita utile eccezionale.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili per materiali avanzati: gli elementi in MoSi2 sono la scelta definitiva per applicazioni come la sinterizzazione ceramica e la ricerca di laboratorio.

- Se il tuo obiettivo principale è la versatilità e le prestazioni affidabili in varie applicazioni: i moderni elementi ceramici offrono una soluzione robusta per tutto, dalla forgiatura dei metalli ai sistemi di energia rinnovabile.

In definitiva, comprendere queste tecnologie fondamentali ti consente di selezionare lo strumento giusto per il lavoro, trasformando il calore in una risorsa industriale produttiva e prevedibile.

Tabella riassuntiva:

| Industria | Applicazioni Chiave | Elementi Riscaldanti Comuni |

|---|---|---|

| Metallurgia | Fusione, sinterizzazione, trattamento termico dei metalli | Leghe NiCr, MoSi2 |

| Chimica e Petrolchimica | Reattori, distillazione, sintesi | SiC, leghe NiCr |

| Vetro e Ceramica | Cottura, fusione di materie prime | SiC, MoSi2 |

| Semiconduttori ed Elettronica | Crescita di cristalli, diffusione, ricottura | SiC, MoSi2 |

| Farmaceutica | Essiccazione, sterilizzazione, sintesi | Leghe NiCr, elementi ceramici |

| Aerospaziale e Automobilistico | Trattamento termico, test di componenti | Leghe NiCr, elementi ceramici |

| Lavorazione Alimentare | Cottura, essiccazione, pastorizzazione | Leghe NiCr, elementi ceramici |

Pronto a ottimizzare i tuoi processi ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore della metallurgia, della chimica, dell'elettronica o di altre industrie, possiamo migliorare la tua efficienza e precisione. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri