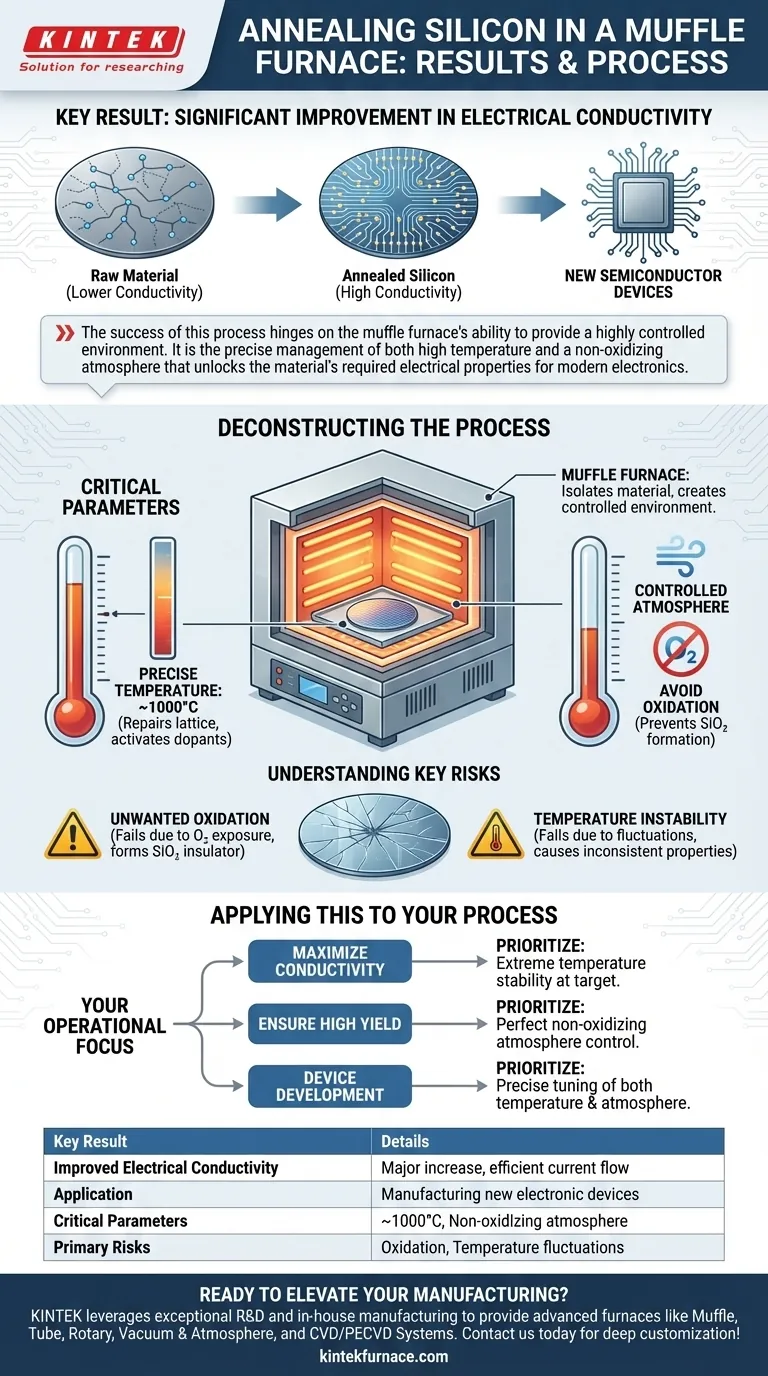

In breve, la ricottura di materiali a base di silicio in un forno a muffola ha comportato un significativo miglioramento della conduttività elettrica. Questo miglioramento è stato così efficace che il materiale ha soddisfatto le rigorose richieste per la produzione di componenti elettronici ed è stato utilizzato con successo per la fabbricazione di nuovi dispositivi semiconduttori.

Il successo di questo processo dipende dalla capacità del forno a muffola di fornire un ambiente altamente controllato. È la gestione precisa sia dell'alta temperatura che di un'atmosfera non ossidante che sblocca le proprietà elettriche richieste dal materiale per l'elettronica moderna.

L'obiettivo principale: migliorare le proprietà elettriche

L'intero scopo della ricottura del silicio è alterare fondamentalmente la sua struttura fisica per migliorarne le prestazioni in un circuito elettronico. Il processo è un passo critico nel trasformare una materia prima in un componente ad alte prestazioni.

Il risultato immediato: un miglioramento significativo

Il risultato più diretto osservato dopo il trattamento termico è stato un aumento significativo della conduttività elettrica del materiale. Questo è l'obiettivo primario della ricottura in questo contesto, poiché consente alla corrente elettrica di fluire più efficientemente attraverso il silicio.

L'applicazione pratica: abilitare nuovi dispositivi

Questa conduttività migliorata non è stata solo un guadagno teorico. Ha permesso direttamente l'utilizzo del materiale nella produzione di nuovi dispositivi semiconduttori, convalidando il processo come un passaggio di fabbricazione valido ed efficace.

Decostruire il processo di ricottura

I risultati sono una diretta conseguenza delle condizioni specifiche create all'interno del forno a muffola. Comprendere questi parametri è fondamentale per replicare il successo del processo.

Il ruolo del forno a muffola

È stato scelto un forno a muffola perché isola il materiale riscaldato dal combustibile e dai sottoprodotti della combustione della fonte di calore. Questo crea un ambiente chiuso e controllabile, essenziale per materiali sensibili come il silicio.

Parametro critico 1: temperatura precisa

Il processo richiedeva una temperatura elevata specifica e stabile. Il forno è stato controllato per mantenere una temperatura di circa 1000°C. Questo livello di energia termica è necessario per riparare i difetti nel reticolo cristallino del silicio e attivare i droganti all'interno del materiale.

Parametro critico 2: atmosfera controllata

Altrettanto importante era il controllo sull'atmosfera interna del forno. Un requisito chiave era evitare l'ossidazione del silicio. L'esposizione del silicio all'ossigeno ad alte temperature creerebbe uno strato di biossido di silicio (un isolante), distruggendo le sue proprietà di semiconduttore.

Comprendere i rischi chiave

Sebbene efficace, questo processo non è privo di sfide. La precisione dell'impostazione è ciò che distingue un risultato positivo da un lotto di materiali fallito.

Il rischio principale: ossidazione indesiderata

Se l'atmosfera protettiva all'interno del forno fallisce, l'ossigeno reagirà con il silicio caldo. Questo forma uno strato di biossido di silicio, che è essenzialmente vetro. Un wafer ossidato è un isolante elettrico, rendendolo inutile per le applicazioni semiconduttori.

La necessità di stabilità

La temperatura target di 1000°C non è una linea guida casuale. Le fluttuazioni di temperatura durante il processo possono portare a una ricottura incompleta o all'introduzione di stress termico, con conseguenti proprietà elettriche incoerenti sul materiale e scarse prestazioni del dispositivo.

Come applicarlo al tuo processo

Il tuo focus operativo determinerà quale parametro devi prioritizzare per ottenere risultati coerenti e di alta qualità.

- Se il tuo obiettivo primario è massimizzare la conduttività: La tua priorità è raggiungere e mantenere la temperatura di ricottura target con estrema stabilità.

- Se il tuo obiettivo primario è garantire un'elevata resa: Devi perfezionare il controllo dell'atmosfera per garantire un ambiente non ossidante per ogni ciclo.

- Se il tuo obiettivo primario è lo sviluppo di dispositivi: Considera la ricottura come una fase di messa a punto critica, dove il controllo preciso sia della temperatura che dell'atmosfera ti permette di impostare le esatte proprietà del materiale richieste dal tuo nuovo dispositivo.

In definitiva, padroneggiare il trattamento termico del silicio è fondamentale per creare i componenti elettronici ad alte prestazioni che alimentano il nostro mondo.

Tabella riassuntiva:

| Risultato chiave | Dettagli |

|---|---|

| Conduttività elettrica migliorata | Aumento significativo che consente un flusso di corrente efficiente nei materiali di silicio |

| Applicazione nella produzione di semiconduttori | Permette l'utilizzo nella produzione di nuovi dispositivi elettronici |

| Parametri critici | Temperatura: ~1000°C, atmosfera non ossidante per prevenire la formazione di SiO₂ |

| Rischi principali | Ossidazione che porta all'isolamento, fluttuazioni di temperatura che causano incoerenze |

Pronto a migliorare la tua produzione di semiconduttori con soluzioni precise per alte temperature? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte per proprietà dei materiali superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la resa del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar