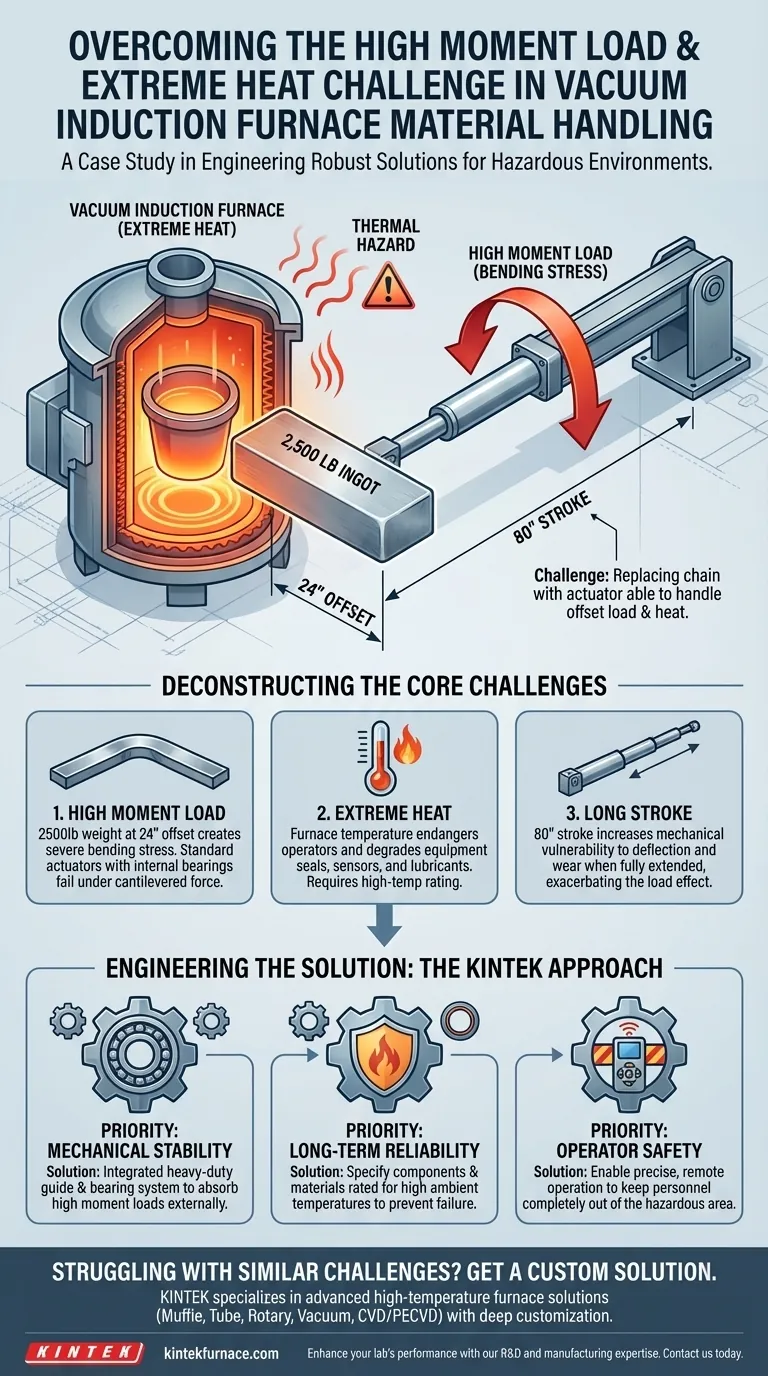

La sfida principale era duplice: un grave stress meccanico noto come carico di momento elevato, creato dalla geometria del sistema, e il significativo pericolo operativo posto dal calore estremo del forno. Il compito richiedeva la sostituzione di un sistema di azionamento a catena esistente con un attuatore in grado di gestire un lingotto da 2.500 libbre posizionato a 24 pollici dall'attuatore stesso.

Questa non era una semplice attività di movimento lineare. La sfida principale era progettare un sistema sufficientemente robusto per superare l'immensa leva di un carico sfalsato, garantendo al contempo la sicurezza degli operatori e delle apparecchiature in un ambiente industriale ad alto calore.

Scomposizione delle Sfide Fondamentali

Per comprendere appieno la difficoltà, dobbiamo analizzare le pressioni meccaniche e ambientali in gioco. Ogni fattore presentava un ostacolo ingegneristico significativo che ha dettato la progettazione di una soluzione praticabile.

Il Problema del Carico di Momento Elevato

Un carico di momento (o momento flettente) si verifica quando una forza viene applicata a una distanza dai punti di supporto di un oggetto, creando una forza rotazionale o di flessione. In questo caso, il peso di 2.500 libbre del materiale del lingotto si trovava a 24 pollici di distanza dall'attuatore.

Questo disallineamento agiva come una lunga leva, moltiplicando la forza esercitata sull'attuatore. Un attuatore standard è progettato per carichi assiali (spinta o trazione in linea retta) e si guasterebbe rapidamente sotto un tale stress di flessione elevato.

Il Pericolo Ambientale: Calore Estremo

Il forno a induzione sotto vuoto genera un calore intenso durante il processo di fusione. Questo calore rappresentava una minaccia diretta per qualsiasi apparecchiatura vicina e, soprattutto, per gli operatori umani.

Qualsiasi soluzione doveva essere progettata per il funzionamento remoto per mantenere il personale fuori dall'area pericolosa. Inoltre, i componenti del sistema di movimento stesso, comprese guarnizioni, sensori e lubrificanti, dovevano essere specificati per resistere ad alte temperature ambiente senza degradarsi o guastarsi.

Le Esigenze dell'Applicazione

Il sistema doveva spostare il carico di 2.500 libbre (1.134 kg) su una lunga distanza, richiedendo una corsa di 80 pollici (2032 mm). La combinazione di una corsa lunga con un carico elevato e sfalsato aumenta notevolmente la difficoltà meccanica, poiché un attuatore completamente esteso è al suo punto più vulnerabile alla flessione e alla deflessione.

Comprendere i Vincoli Ingegneristici

I requisiti specificati hanno spinto i limiti della tecnologia convenzionale degli attuatori. La combinazione di un carico sfalsato pesante e una corsa lunga è una ricetta classica per il fallimento meccanico se non affrontata con un progetto specializzato.

Perché un Attuatore Standard Fallisce

Un tipico attuatore a stelo supporta il suo carico tramite cuscinetti interni. L'alto carico di momento eserciterebbe una forza estrema a sbalzo su questi cuscinetti e sullo stelo dell'attuatore stesso.

Ciò comporterebbe usura prematura, guasto delle guarnizioni e potenzialmente flessione catastrofica dello stelo. Il sistema richiedeva un attuatore con un sistema di guida e cuscinetti esterno robusto, specificamente progettato per supportare e guidare il carico in modo indipendente.

L'Inadeguatezza del Vecchio Sistema

La decisione di sostituire il precedente sistema di azionamento a catena suggerisce che presentava sue proprie passività. Gli azionamenti a catena possono essere soggetti a allungamento, disallineamento e richiedono una manutenzione regolare, specialmente in ambienti difficili. Il passaggio a un nuovo attuatore è stato probabilmente guidato dalla necessità di maggiore precisione, affidabilità e minore manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta per applicazioni così impegnative, il tuo obiettivo principale detterà le tue priorità ingegneristiche.

- Se la tua priorità principale è la stabilità meccanica: Dai la priorità a un attuatore con un sistema di guida e cuscinetti integrato e resistente, progettato per assorbire carichi di momento elevati.

- Se la tua priorità principale è l'affidabilità a lungo termine: Seleziona un sistema con componenti e materiali specificamente classificati per l'ambiente ad alta temperatura per prevenire guasti prematuri.

- Se la tua priorità principale è la sicurezza dell'operatore: La soluzione deve essere in grado di operare in modo remoto e preciso per rimuovere completamente il personale dall'area pericolosa.

Progettare con successo una soluzione ha richiesto di affrontare le sfide interconnesse dello stress meccanico e dei pericoli ambientali come un unico problema unificato.

Tabella Riassuntiva:

| Sfida | Descrizione | Considerazione Chiave |

|---|---|---|

| Carico di Momento Elevato | Lingotto da 2.500 libbre con disallineamento di 24 pollici crea stress di flessione | Richiede sistemi di guida e cuscinetti per impieghi gravosi |

| Calore Estremo | Il calore del forno minaccia le apparecchiature e la sicurezza dell'operatore | Utilizzare componenti classificati per alte temperature e funzionamento remoto |

| Corsa Lunga | Corsa di 80 pollici necessaria per il posizionamento del materiale | Aumenta la vulnerabilità alla deflessione e al guasto |

Stai affrontando carichi di momento elevati e calore estremo nelle operazioni del tuo forno? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, sotto vuoto e a atmosfera, e sistemi CVD/PECVD. Con una R&S eccezionale e una produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche, garantendo sicurezza, affidabilità ed efficienza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche