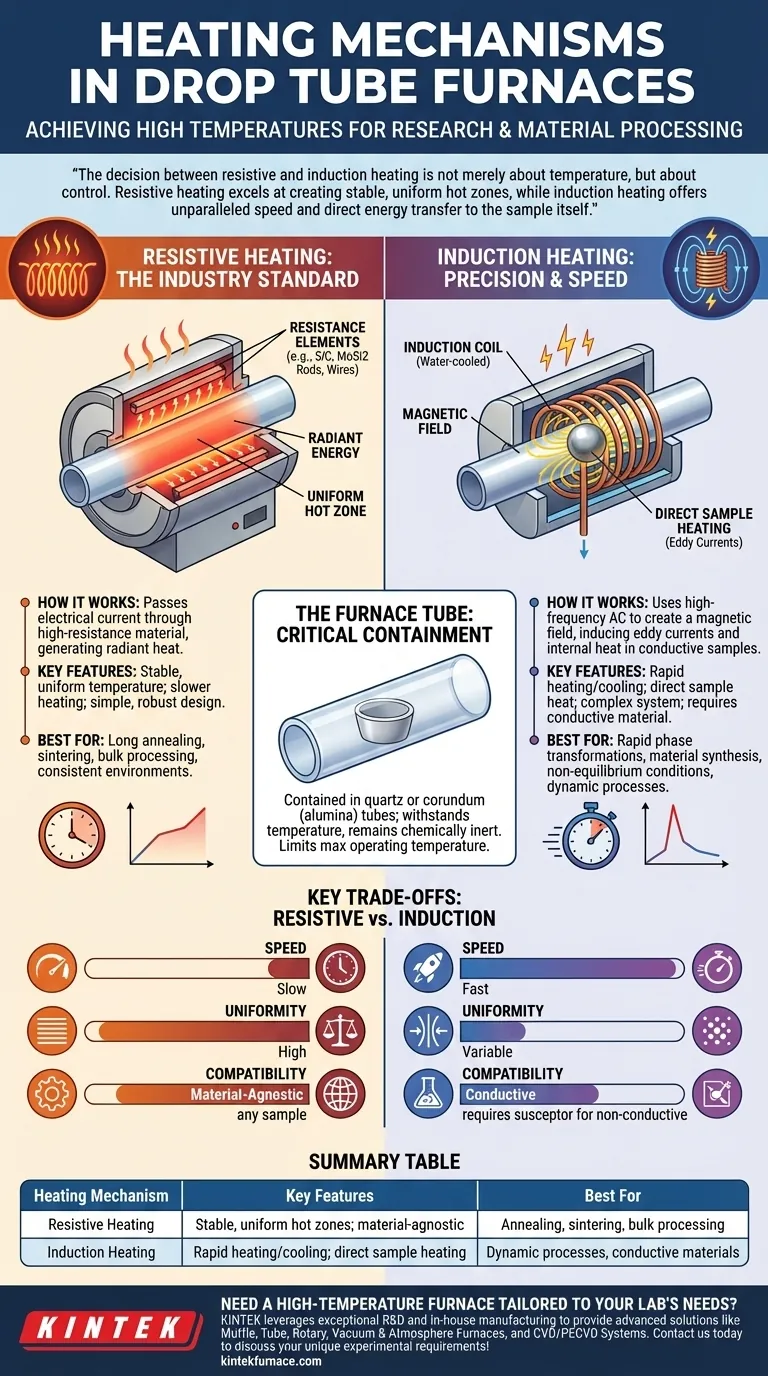

Essenzialmente, i forni a tubo a caduta impiegano due meccanismi di riscaldamento principali per raggiungere le alte temperature necessarie per la ricerca e la lavorazione dei materiali. I metodi più comuni sono il riscaldamento resistivo, che utilizza elementi che diventano incandescenti quando vi passa corrente elettrica, e il riscaldamento a induzione a media frequenza, che utilizza campi magnetici per riscaldare direttamente un campione conduttivo.

La decisione tra riscaldamento resistivo e a induzione non riguarda solo la temperatura, ma il controllo. Il riscaldamento resistivo eccelle nel creare zone calde stabili e uniformi, mentre il riscaldamento a induzione offre velocità senza pari e trasferimento diretto di energia al campione stesso.

I Due Principi di Riscaldamento Primari

Per capire quale forno sia adatto al tuo lavoro, è essenziale comprendere come funziona ciascun metodo di riscaldamento e per cosa è più indicato.

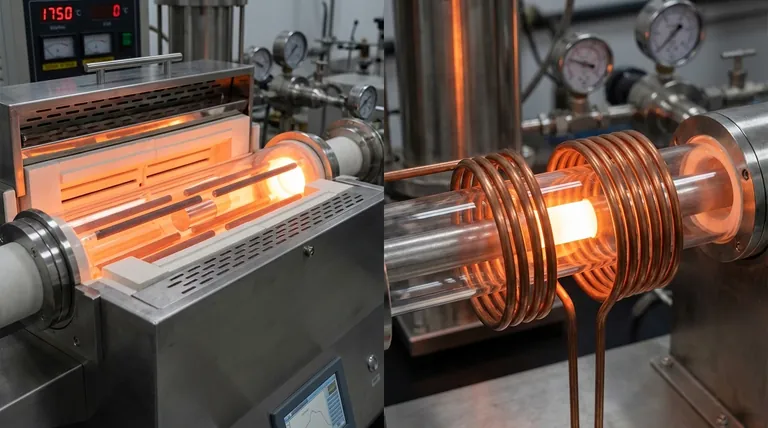

Riscaldamento Resistivo: Lo Standard Industriale

Il riscaldamento resistivo è la tecnologia più diffusa nei forni da laboratorio. Funziona sul semplice principio di far passare una corrente elettrica attraverso un materiale con elevata resistenza elettrica, facendolo riscaldare ed emettere energia nella camera del forno.

Gli elementi riscaldanti specifici sono scelti per la loro capacità di resistere a temperature estreme. I tipi comuni includono fili resistivi, resistenti canne in carburo di silicio (SiC) e canne in siliciuro di molibdeno (MoSi2) ad alte prestazioni.

Questi elementi sono disposti attorno al tubo del forno per creare una zona a temperatura uniforme, rendendo questo metodo ideale per processi che richiedono stabilità e coerenza per lunghi periodi.

Riscaldamento a Induzione: Precisione e Velocità

Il riscaldamento a induzione funziona su un principio completamente diverso. Utilizza una corrente alternata ad alta frequenza fatta passare attraverso una bobina di rame per generare un campo magnetico potente e in rapido cambiamento.

Quando un materiale conduttivo (come un campione di lega metallica) viene posto all'interno di questo campo, il campo magnetico induce "correnti parassite" elettriche all'interno del campione stesso. La resistenza interna del campione a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno.

Questo metodo consente velocità di riscaldamento e raffreddamento estremamente rapide perché riscalda il campione direttamente, non l'intera camera del forno.

Il Ruolo Critico del Tubo del Forno

Indipendentemente dal metodo di riscaldamento, il campione è contenuto all'interno di un tubo. Questo tubo, tipicamente realizzato in quarzo o corindone (allumina) ad alta purezza, deve resistere alle temperature target e rimanere chimicamente inerte per evitare di contaminare il campione. La scelta dell'elemento riscaldante e la temperatura massima di esercizio sono quindi limitate dalle proprietà termiche del tubo.

Comprendere i Compromessi: Resistivo vs. Induzione

La scelta del meccanismo di riscaldamento corretto implica un bilanciamento tra velocità, uniformità, compatibilità dei materiali e costo. Nessun metodo è universalmente superiore; sono adatti a obiettivi diversi.

Velocità di Riscaldamento e Controllo

Il riscaldamento a induzione offre cicli di aumento e diminuzione della temperatura eccezionalmente rapidi. Ciò è ideale per studiare processi dinamici come rapide trasformazioni di fase o per simulare condizioni in cui lo shock termico è un fattore.

Il riscaldamento resistivo ha una risposta termica molto più lenta. Riscalda gli elementi, che a loro volta riscaldano l'isolamento del forno e il tubo, che infine riscaldano il campione. Questa massa termica fornisce un'eccellente stabilità della temperatura, perfetta per lunghi processi di ricottura o sinterizzazione che richiedono un ambiente costante.

Compatibilità dei Materiali

Il riscaldamento resistivo è agnostico rispetto al materiale. Riscalda la camera del forno e qualsiasi cosa al suo interno verrà riscaldata per irraggiamento e convezione. Ciò lo rende adatto a polveri, ceramiche, polimeri e metalli.

Il riscaldamento a induzione è più restrittivo. Richiede che il campione stesso sia elettricamente conduttivo. Per materiali non conduttivi come molte ceramiche, è necessario posizionare attorno al campione una guaina conduttiva chiamata suscettore (spesso realizzata in grafite) per assorbire l'energia magnetica e trasferire il calore ad esso.

Complessità del Sistema e Uniformità

I forni resistivi sono generalmente più semplici, più robusti e meno costosi. Il loro design produce naturalmente una zona calda ampia e uniforme, fondamentale per la lavorazione di materiali sfusi o di più campioni contemporaneamente.

I sistemi a induzione sono più complessi, richiedendo un alimentatore specializzato e bobine raffreddate ad acqua. Ottenere una zona a temperatura altamente uniforme può essere più impegnativo ed è dipendente dalla geometria della bobina e del campione.

Selezione del Meccanismo Corretto per la Tua Applicazione

Il metodo di riscaldamento ottimale è quello che meglio serve il tuo obiettivo specifico di ricerca o produzione.

- Se la tua attenzione principale è la lavorazione uniforme di massa o l'efficacia in termini di costi: Il riscaldamento resistivo è la scelta più affidabile e semplice, ideale per ricottura, sinterizzazione o trattamento termico generale.

- Se la tua attenzione principale è il ciclo termico rapido o il riscaldamento diretto del campione: Il riscaldamento a induzione offre velocità e controllo senza pari, rendendolo perfetto per la sintesi di materiali e lo studio di condizioni di non equilibrio.

- Se lavori con polveri o materiali non conduttivi: Il riscaldamento resistivo è la soluzione più semplice, sebbene un forno a induzione possa essere utilizzato se si incorpora un suscettore conduttivo.

Comprendere queste differenze fondamentali ti consente di selezionare una configurazione del forno che serva direttamente il tuo obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Meccanismo di Riscaldamento | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Riscaldamento Resistivo | Zone calde stabili e uniformi; agnostico rispetto al materiale | Ricottura, sinterizzazione, lavorazione di massa |

| Riscaldamento a Induzione | Riscaldamento/raffreddamento rapido; riscaldamento diretto del campione | Processi dinamici, materiali conduttivi |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera controllata, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i requisiti del tuo esperimento, sia che tu dia priorità al riscaldamento uniforme o al ciclo termico rapido. Contattaci oggi stesso per discutere come i nostri forni possono migliorare l'efficienza e i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione