In breve, un forno a vuoto supporta un'ampia gamma di processi critici di trattamento termico, tra cui ricottura, brasatura, sinterizzazione, rinvenimento e tempra. La sua capacità di operare in un ambiente controllato e privo di ossigeno lo rende uno strumento essenziale per settori come l'aerospaziale, il medicale e l'elettronica, dove la purezza e le prestazioni dei materiali sono inderogabili.

Il vero valore di un forno a vuoto non è solo la varietà di processi che supporta, ma l'ambiente controllato e ad alta purezza che fornisce. Ciò elimina l'ossidazione e la contaminazione, consentendo la creazione di pezzi con eccezionale resistenza, pulizia e proprietà metallurgiche che spesso sono impossibili da ottenere in un'atmosfera convenzionale.

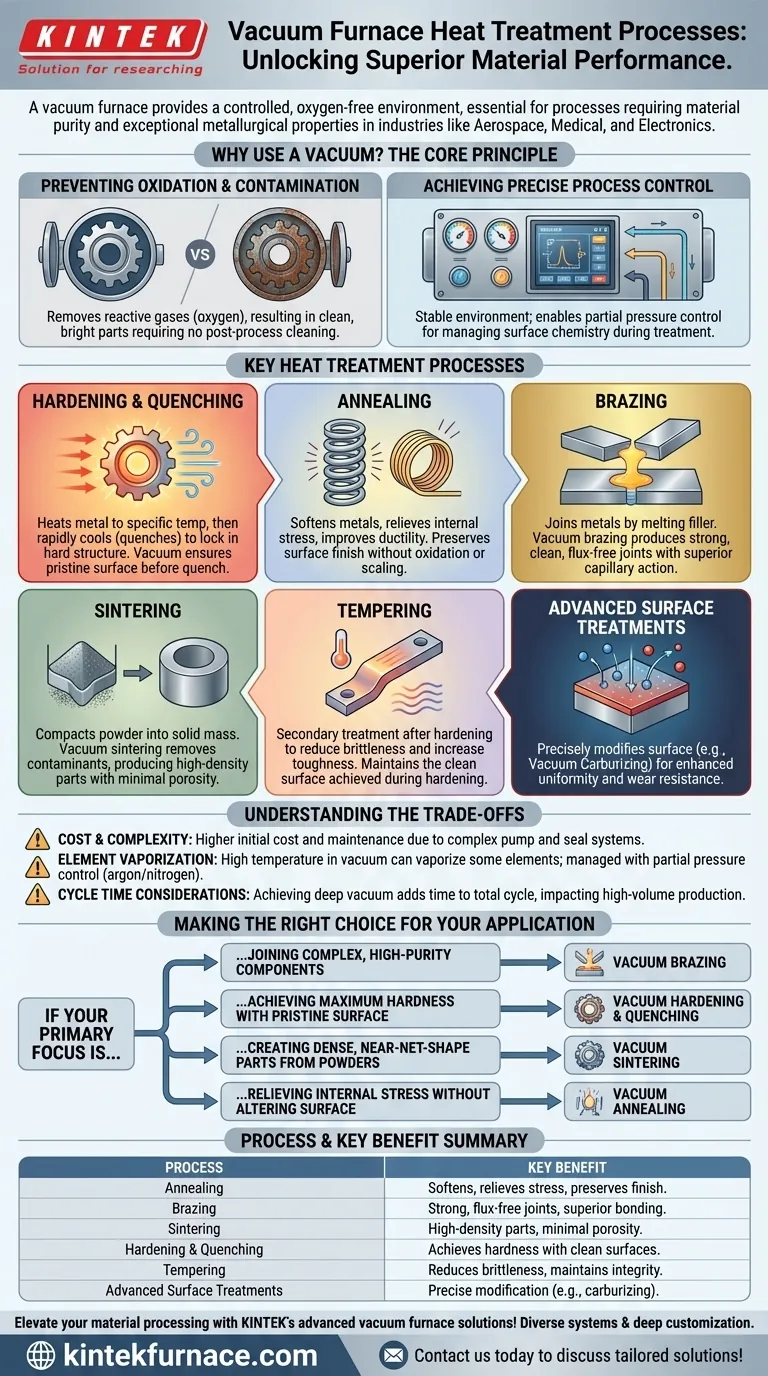

Il Principio Fondamentale: Perché Usare il Vuoto?

Prima di entrare nei dettagli dei processi specifici, è fondamentale capire perché un ambiente a vuoto sia così vantaggioso. L'obiettivo principale è rimuovere i gas reattivi, principalmente l'ossigeno, presenti in un'atmosfera normale.

Prevenire Ossidazione e Contaminazione

Rimuovendo l'atmosfera, un forno a vuoto previene la formazione di ossidi sulla superficie del materiale. Ciò si traduce in pezzi puliti e brillanti che non necessitano di pulizia o lavorazione post-processo per rimuovere uno strato scolorito o incrostato.

Ottenere un Controllo Preciso del Processo

Il vuoto fornisce un ambiente estremamente stabile e prevedibile. I forni avanzati consentono anche l'introduzione di gas specifici a pressioni molto basse, una tecnica nota come controllo della pressione parziale. Ciò consente agli ingegneri di gestire con precisione la chimica superficiale del materiale durante il trattamento.

Processi Chiave di Trattamento Termico Spiegati

L'ambiente a vuoto migliora una serie di processi termici standard, ciascuno adattato per un risultato metallurgico specifico.

Tempra e Raffreddamento Rapido (Quenching)

La tempra (hardening) consiste nel riscaldare un metallo a una temperatura specifica e poi raffreddarlo rapidamente (quenching) per bloccare una struttura cristallina dura.

L'utilizzo del vuoto assicura che la superficie del pezzo sia perfettamente pulita e priva di ossidi prima del quench. Il quench può quindi essere eseguito utilizzando getti di gas inerte ad alta pressione o, in alcuni modelli, trasferendo il pezzo in un bagno d'olio integrato.

Ricottura (Annealing)

La ricottura è un processo utilizzato per ammorbidire i metalli, alleviare le tensioni interne e migliorarne la duttilità.

Se eseguita sottovuoto, la ricottura assicura che la finitura superficiale del materiale venga preservata. Non c'è rischio di ossidazione o incrostazione che si verifica comunemente durante la ricottura in atmosfera, il che è fondamentale per pezzi finiti o quasi finiti.

Brasatura (Brazing)

La brasatura unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nell'unione.

La brasatura sottovuoto è un'applicazione eccezionale. Produce giunti eccezionalmente resistenti, puliti e privi di vuoti, senza l'uso di flussanti corrosivi. Il vuoto attira il metallo d'apporto in profondità nei capillari del giunto, creando un legame superiore essenziale per i componenti aerospaziali e ad alte prestazioni.

Sinterizzazione (Sintering)

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. È comunemente utilizzata nella metallurgia delle polveri.

La sinterizzazione sottovuoto aiuta a produrre componenti ad alta densità con porosità minima. L'ambiente a vuoto è molto efficace nel rimuovere l'aria intrappolata e altri contaminanti dal materiale in polvere prima e durante la densificazione.

Rinvenimento (Tempering)

Il rinvenimento è un trattamento secondario eseguito dopo la tempra per ridurre la fragilità e aumentare la tenacità.

Sebbene sia un processo a temperatura più bassa, eseguirlo sottovuoto garantisce che venga mantenuta la superficie pulita e brillante ottenuta durante la fase di tempra.

Trattamenti Superficiali Avanzati

Il forno a vuoto è anche l'ambiente ideale per modificare con precisione la superficie di un materiale. Processi come la carburazione sottovuoto comportano l'introduzione di un gas controllato, ricco di carbonio, a bassa pressione per indurire lo strato superficiale di un pezzo con eccezionale uniformità e controllo.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo e Complessità

I forni a vuoto sono più costosi da acquistare e gestire rispetto alle loro controparti atmosferiche. Richiedono sistemi complessi di pompe, guarnizioni e strumentazione che necessitano di manutenzione specialistica regolare per garantirne le prestazioni.

Gestione della Vaporizzazione degli Elementi

Sotto vuoto spinto, alcuni elementi di lega (come il cromo in alcuni acciai) possono vaporizzare dalla superficie del materiale ad alte temperature. Questo viene gestito utilizzando il controllo della pressione parziale, in cui una piccola quantità controllata di un gas inerte come argon o azoto viene introdotta per sopprimere questo effetto.

Considerazioni sul Tempo di Ciclo

Raggiungere un vuoto spinto richiede tempo. La fase di pompaggio può aumentare il tempo totale del ciclo rispetto al semplice riscaldamento di un pezzo in un forno atmosferico. Questa è una considerazione critica per gli ambienti di produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un processo con forno a vuoto è guidata dai requisiti finali del componente.

- Se la tua priorità principale è unire componenti complessi e ad alta purezza: La brasatura sottovuoto fornisce una resistenza del giunto superiore senza la necessità di flussanti corrosivi.

- Se la tua priorità principale è ottenere la massima durezza con una superficie incontaminata: La tempra e il quench sottovuoto prevengono l'ossidazione, eliminando la necessità di pulizia post-processo.

- Se la tua priorità principale è creare pezzi densi, di forma quasi netta a partire da polveri: La sinterizzazione sottovuoto è essenziale per rimuovere i contaminanti e minimizzare la porosità.

- Se la tua priorità principale è alleviare le tensioni interne senza alterare la finitura superficiale: La ricottura sottovuoto assicura che il materiale venga ammorbidito senza alcun rischio di scolorimento o incrostazione.

In definitiva, sfruttare un forno a vuoto è una decisione strategica per dare priorità all'integrità, alla pulizia e alle prestazioni del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Processo | Beneficio Chiave | Applicazioni Comuni |

|---|---|---|

| Ricottura | Ammorbidisce i metalli, allevia lo stress, preserva la finitura superficiale | Componenti aerospaziali, medicali |

| Brasatura | Crea giunti resistenti e privi di flussanti con un legame superiore | Assemblaggi ad alte prestazioni, elettronica |

| Sinterizzazione | Produce pezzi ad alta densità con porosità minima | Metallurgia delle polveri, parti industriali |

| Tempra e Quenching | Raggiunge la durezza con superfici pulite e prive di ossidi | Acciai per utensili, parti automobilistiche |

| Rinvenimento | Riduce la fragilità, mantiene l'integrità superficiale | Trattamenti post-tempra |

| Trattamenti Superficiali Avanzati | Consente una modifica superficiale precisa (es. carburazione) | Componenti resistenti all'usura |

Migliora la lavorazione dei tuoi materiali con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per purezza, prestazioni ed efficienza superiori. Contattateci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare le vostre applicazioni specifiche nei settori aerospaziale, medicale o elettronico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura