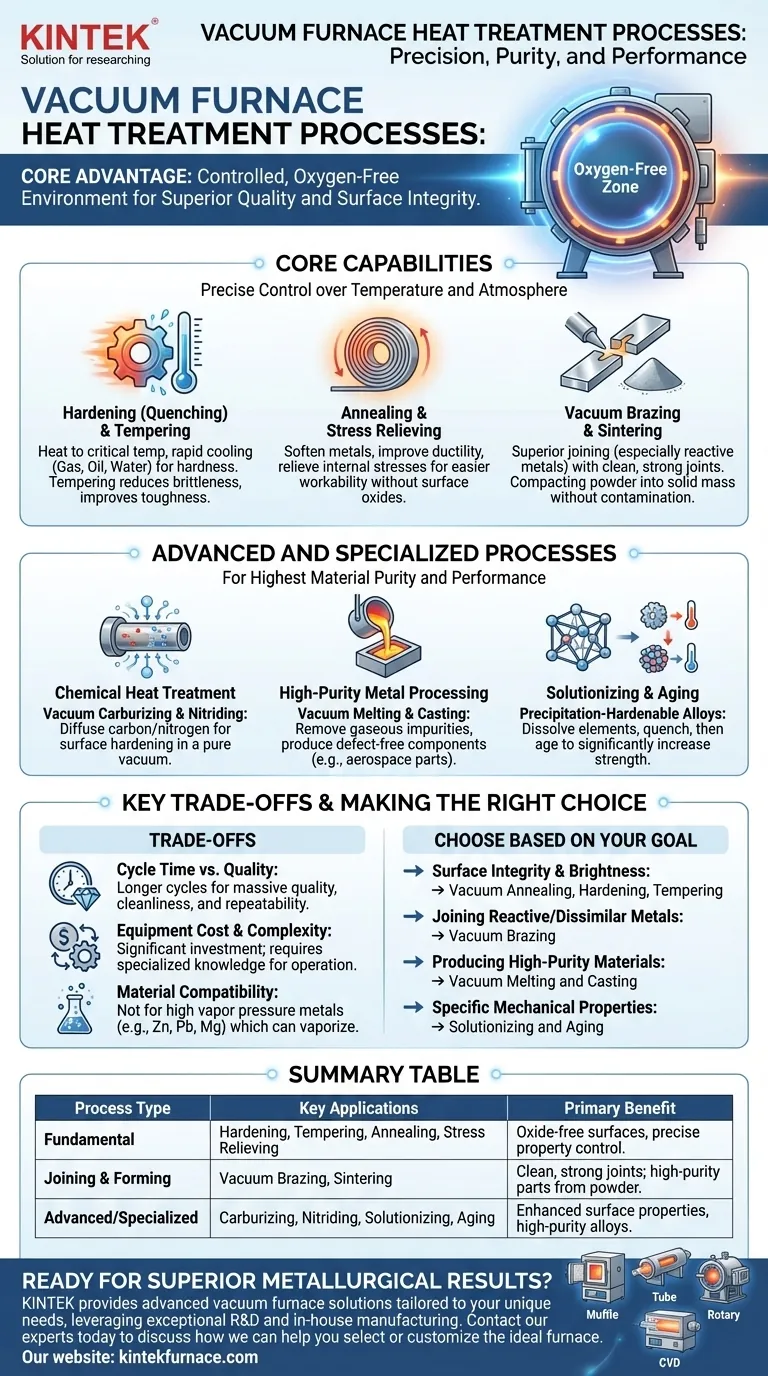

Un forno sottovuoto supporta quasi tutti i principali processi di trattamento termico. Ciò include applicazioni comuni come tempra (tempra), rinvenimento, ricottura e brasatura, nonché attività più specializzate come sinterizzazione, carburazione, nitrurazione e distensione. Il vantaggio principale è l'ambiente controllato e privo di ossigeno, che previene reazioni superficiali e garantisce una qualità superiore dei pezzi.

La versatilità di un forno sottovuoto non riguarda solo il *numero* di processi che può eseguire; riguarda il controllo e la purezza eccezionali che apporta a ciascuno di essi. Questo lo rende la scelta ideale per la lavorazione di materiali sensibili e di alto valore in cui l'integrità superficiale e la consistenza metallurgica sono non negoziabili.

Le capacità fondamentali del trattamento termico sottovuoto

I forni sottovuoto ottengono la loro flessibilità fornendo un controllo preciso della temperatura e dell'atmosfera. Ciò consente un'ampia gamma di trasformazioni metallurgiche proteggendo al contempo il materiale da effetti ambientali indesiderati.

Tempra e Rinvenimento

La tempra, o tempra, comporta il riscaldamento di un materiale a una temperatura critica e quindi il suo rapido raffreddamento per ottenere una durezza specifica. I forni sottovuoto supportano vari metodi di tempra, tra cui tempra in gas, olio e acqua.

Dopo la tempra, il rinvenimento viene utilizzato per ridurre la fragilità e migliorare la tenacità. Il controllo preciso della temperatura in un forno sottovuoto è fondamentale per ottenere le proprietà meccaniche esatte richieste.

Ricottura e Distensione

La ricottura è un processo utilizzato per ammorbidire i metalli, migliorare la duttilità e alleviare le tensioni interne, rendendoli più facili da lavorare.

La distensione è un processo simile a temperatura più bassa che riduce le tensioni interne causate da processi di produzione come saldatura o lavorazione meccanica, senza alterare significativamente le proprietà del materiale. In entrambi i casi, il vuoto garantisce una finitura superficiale brillante e priva di ossido.

Brasatura e Sinterizzazione

La brasatura sottovuoto è un metodo superiore per unire metalli, in particolare materiali reattivi come il titanio. L'ambiente privo di ossigeno impedisce la formazione di ossidi, con conseguenti giunti eccezionalmente puliti e resistenti.

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere mediante applicazione di calore. Un ambiente sottovuoto è fondamentale per prevenire la contaminazione e garantire la purezza del pezzo sinterizzato finale.

Processi sottovuoto avanzati e specializzati

Oltre ai fondamenti, i forni sottovuoto sono essenziali per applicazioni avanzate che richiedono il massimo livello di purezza e prestazioni dei materiali.

Trattamento termochimico

Sebbene apparentemente controintuitivo, un vuoto può essere utilizzato per trattamenti chimici. Processi come la carburazione e la nitrurazione sottovuoto comportano prima la creazione di un vuoto puro e quindi l'introduzione di una quantità precisa di un gas di processo specifico per diffondere carbonio o azoto nella superficie del materiale, indurendolo.

Lavorazione di metalli ad alta purezza

I forni sottovuoto riscaldati a induzione sono centrali per la creazione di metalli e leghe ad alta purezza. Ciò include la fusione sottovuoto per rimuovere impurità gassose e la colata sottovuoto per produrre componenti, come pale di turbine aerospaziali, privi di porosità e difetti.

Solubilizzazione e Invecchiamento

Questi processi sono utilizzati per leghe induribili per precipitazione. La solubilizzazione comporta il riscaldamento del materiale per sciogliere gli elementi leganti, seguito dalla tempra. L'invecchiamento è un trattamento successivo a temperatura più bassa che consente a questi elementi di precipitare, aumentando significativamente la resistenza del materiale.

Comprensione dei principali compromessi

Sebbene incredibilmente versatili, la scelta di un forno sottovuoto comporta la comprensione delle sue specifiche caratteristiche operative e limitazioni.

Tempo ciclo vs. Qualità

I cicli dei forni sottovuoto possono essere più lunghi di quelli dei forni atmosferici a causa del tempo necessario per raggiungere il livello di vuoto desiderato. Questo compromesso di un tempo ciclo più lungo viene fatto per un enorme guadagno in qualità, pulizia e ripetibilità del processo.

Costo e complessità dell'attrezzatura

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono sistemi complessi che richiedono conoscenze specialistiche per il funzionamento e la manutenzione, inclusa la gestione di pompe per vuoto, guarnizioni e sistemi di controllo.

Compatibilità dei materiali

Non tutti i materiali sono adatti alla lavorazione sottovuoto. I metalli con alte pressioni di vapore, come zinco, piombo o magnesio, possono vaporizzare sottovuoto ad alte temperature. Ciò può danneggiare il forno e contaminare il carico di lavoro.

Fare la scelta giusta per la tua applicazione

La selezione del processo giusto dipende interamente dal tuo obiettivo finale. Il forno sottovuoto offre uno strumento preciso per ottenere una serie di risultati.

- Se il tuo obiettivo principale è l'integrità superficiale e la brillantezza: la ricottura, la tempra e il rinvenimento sottovuoto prevengono l'ossidazione, eliminando la necessità di pulizia post-processo.

- Se il tuo obiettivo principale è unire metalli reattivi o dissimili: la brasatura sottovuoto fornisce un ambiente privo di contaminazione per creare giunti superiori e ad alta resistenza.

- Se il tuo obiettivo principale è produrre materiali ad alta purezza: la fusione e la colata sottovuoto sono essenziali per rimuovere le impurità e creare componenti impeccabili per applicazioni critiche.

- Se il tuo obiettivo principale è ottenere specifiche proprietà meccaniche in leghe sensibili: il controllo preciso di un forno sottovuoto è ideale per cicli complessi come solubilizzazione e invecchiamento.

In definitiva, un forno sottovuoto offre un livello di controllo impareggiabile, consentendo la creazione di componenti di alta qualità che soddisfano le specifiche più esigenti.

Tabella riassuntiva:

| Tipo di processo | Applicazioni chiave | Beneficio primario |

|---|---|---|

| Fondamentale | Tempra, Rinvenimento, Ricottura, Distensione | Superfici prive di ossido, controllo preciso delle proprietà |

| Giunzione e Formatura | Brasatura sottovuoto, Sinterizzazione | Giunti puliti e resistenti; pezzi ad alta purezza da polvere |

| Avanzato/Specializzato | Carburazione, Nitrurazione, Solubilizzazione, Invecchiamento | Proprietà superficiali migliorate, leghe ad alta purezza |

Pronto a ottenere risultati metallurgici superiori con una soluzione di forno ad alta temperatura su misura per le tue esigenze uniche?

Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni sottovuoto. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali, sia che il tuo obiettivo sia l'integrità superficiale, l'unione di metalli reattivi o la produzione di materiali ad alta purezza.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a selezionare o personalizzare il forno ideale per i tuoi specifici processi di trattamento termico.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento