In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnica altamente versatile capace di depositare una vasta gamma di film sottili. I materiali più comuni includono composti a base di silicio come l'ossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), film a base di carbonio come il carbonio simile al diamante (DLC) e semiconduttori come il silicio amorfo (a-Si:H). Questa versatilità rende la PECVD una tecnologia fondamentale nella produzione di semiconduttori, nell'ottica e nella scienza dei materiali.

Il vero valore della PECVD non risiede solo nella varietà di materiali che può depositare, ma nella sua capacità di creare film personalizzati e di alta qualità a basse temperature. Ciò consente l'ingegnerizzazione di proprietà specifiche su substrati che non potrebbero sopravvivere ai metodi di deposizione tradizionali ad alta temperatura.

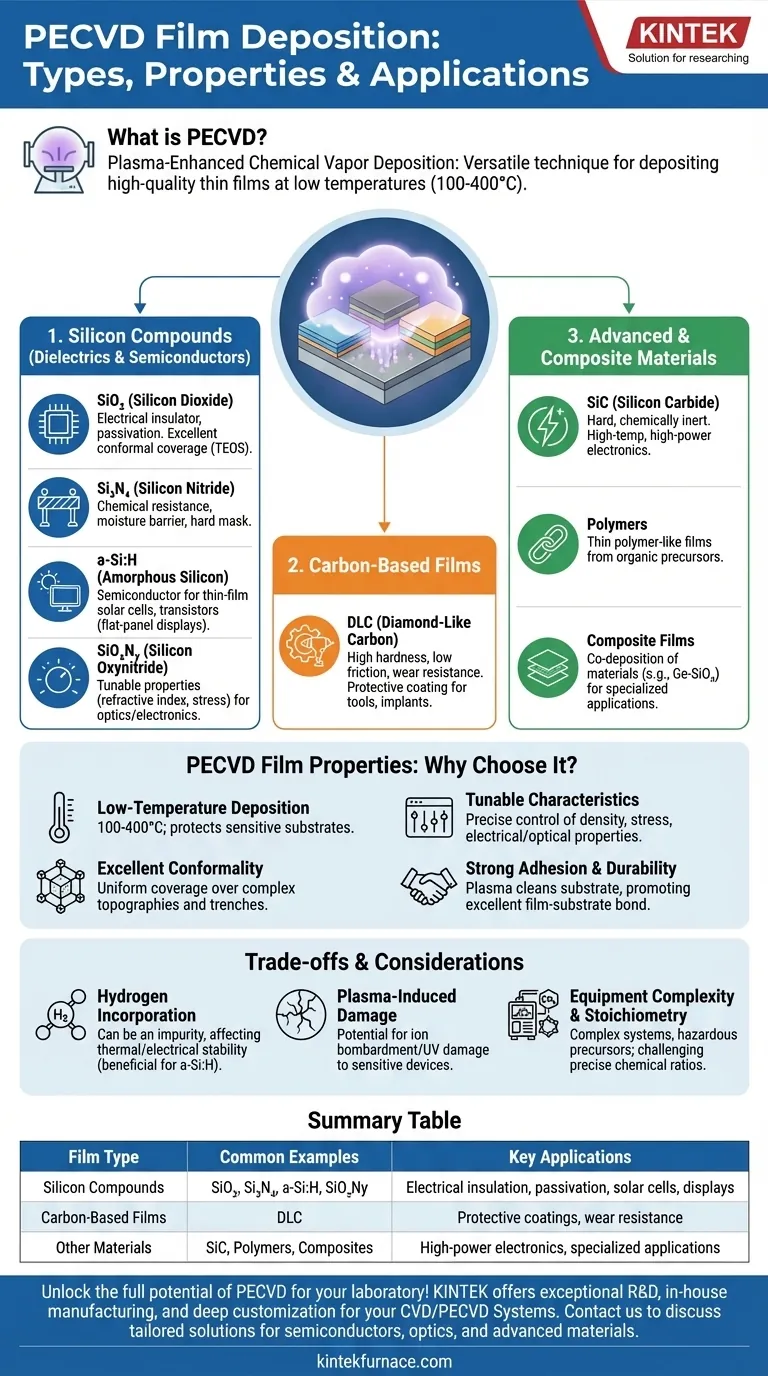

Le Categorie Fondamentali di Film della PECVD

La flessibilità della PECVD deriva dall'uso del plasma per energizzare i gas precursori, consentendo la deposizione del film a temperature significativamente più basse rispetto alla deposizione chimica da vapore (CVD) convenzionale. Questo apre la porta a una tavolozza di materiali diversa.

Composti di Silicio (Dielettrici e Semiconduttori)

Questa è la categoria più comune e critica per la PECVD. Questi film sono i blocchi costitutivi della moderna microelettronica.

- Biossido di Silicio (SiO₂): Utilizzato ampiamente come isolante elettrico e strato di passivazione per proteggere le superfici dei dispositivi. La PECVD può produrre SiO₂ di alta qualità, inclusi film provenienti da precursori TEOS che offrono una copertura eccellente e priva di vuoti su topografie superficiali complesse.

- Nitruro di Silicio (Si₃N₄): Apprezzato per la sua elevata resistenza chimica e l'efficacia come barriera contro umidità e ioni. Funziona come uno strato di passivazione durevole e una maschera dura nei processi di fabbricazione.

- Silicio Amorfo (a-Si:H): Un materiale semiconduttore chiave utilizzato nelle celle solari a film sottile e nei transistor per l'elettronica ad ampia area come i display a pannello piatto. L'incorporazione di idrogeno durante la PECVD è fondamentale per le sue proprietà elettroniche.

- Ossinitruro di Silicio (SiOxNy): Controllando la miscela di gas, le proprietà del film possono essere regolate tra quelle di un ossido e un nitruro, consentendo un controllo preciso dell'indice di rifrazione e dello stress per applicazioni ottiche ed elettroniche.

Film a Base di Carbonio

La PECVD è anche un metodo leader per la produzione di film di carbonio duri e resistenti.

- Carbonio Simile al Diamante (DLC): Questo non è diamante puro, ma un film di carbonio amorfo con un alto grado di durezza, basso attrito e eccellente resistenza all'usura. È ampiamente utilizzato come rivestimento protettivo per parti meccaniche, impianti medici e utensili da taglio.

Altri Materiali Avanzati e Compositi

La capacità della PECVD si estende oltre le famiglie standard di silicio e carbonio.

- Carburo di Silicio (SiC): Un materiale duro e chimicamente inerte utilizzato nell'elettronica ad alta potenza e alta temperatura e come rivestimento protettivo.

- Polimeri: La PECVD può polimerizzare alcuni gas precursori organici per creare film sottili simili a polimeri con proprietà chimiche ed elettriche uniche.

- Film Compositi: Il processo consente la co-deposizione di materiali diversi, creando compositi come Germanio-Silicio-Ossido (Ge-SiOx) o persino alcuni film metallici per applicazioni specializzate.

Perché Scegliere la PECVD? Le Proprietà del Film Risultante

La decisione di utilizzare la PECVD è spesso guidata dalle proprietà uniche che presentano i film risultanti, che sono una diretta conseguenza del processo a bassa temperatura guidato dal plasma.

Film di Alta Qualità a Temperature Inferiori

Questo è il vantaggio principale della PECVD. La deposizione può avvenire a temperature comprese tra 100 e 400°C, rispetto ai 600-900°C di molti metodi CVD convenzionali. Ciò impedisce danni a substrati sensibili, come le plastiche, o a strati precedentemente fabbricati su un wafer di silicio.

Eccellente Conformità e Copertura

La PECVD eccelle nel depositare film che rivestono uniformemente strutture tridimensionali complesse. Questa "copertura conforme" è essenziale nella microfabbricazione, dove i film devono coprire uniformemente le pareti laterali verticali e le superfici orizzontali di trincee e caratteristiche microscopiche senza creare vuoti.

Caratteristiche del Film Sintonizzabili

Controllando con precisione i parametri di processo come i flussi di gas, la pressione, la potenza e la temperatura, gli operatori possono ottimizzare le proprietà del film. Ciò consente la personalizzazione della densità, dello stress, della resistenza chimica, del comportamento elettrico o della trasparenza ottica di un film per un'applicazione specifica.

Forte Adesione e Durabilità

L'ambiente al plasma spesso pulisce e attiva la superficie del substrato appena prima della deposizione, promuovendo un'eccellente adesione tra il film e il substrato. I film risultanti sono tipicamente densi, uniformi e resistenti alle fessurazioni, portando a dispositivi più affidabili e durevoli.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di complessità e limitazioni. Una valutazione obiettiva richiede di riconoscere questi compromessi.

Incorporazione di Idrogeno

Poiché i precursori contenenti idrogeno (come il silano, SiH₄) sono comuni, i film PECVD spesso contengono una quantità significativa di idrogeno. Sebbene benefico per il silicio amorfo, questo può essere un contaminante indesiderato in altri film, influenzando potenzialmente la stabilità termica e le proprietà elettriche.

Danneggiamento Indotto dal Plasma

Lo stesso plasma che consente la deposizione a bassa temperatura può anche causare danni al substrato o al film in crescita se non controllato attentamente. Ciò può includere bombardamento ionico o effetti della radiazione UV, che possono influire sulle prestazioni dei dispositivi elettronici sensibili.

Controllo della Stechiometria del Film

Ottenere il rapporto chimico esatto (stechiometria)—ad esempio, un Si₃N₄ perfetto—può essere più impegnativo nella PECVD rispetto ai metodi ad alta temperatura. Il nitruro PECVD è spesso scritto come SiNx, riconoscendo che non è perfettamente stechiometrico, il che può alterarne le proprietà.

Complessità dei Precursori e delle Apparecchiature

I sistemi PECVD sono macchine complesse e i gas precursori utilizzati possono essere pericolosi, piroforici o tossici, richiedendo rigorosi protocolli di sicurezza. Ciò aumenta il costo operativo e la complessità rispetto a metodi più semplici come la PVD.

Prendere la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal tuo obiettivo finale. La PECVD offre una combinazione unica di versatilità, qualità ed elaborazione a bassa temperatura.

- Se la tua attenzione principale è l'isolamento elettrico e la passivazione su un dispositivo finito: Il Nitruro di Silicio o l'Ossido di Silicio depositato tramite PECVD è lo standard del settore grazie alla sua qualità e al budget di bassa temperatura.

- Se la tua attenzione principale è la durezza meccanica e la resistenza all'usura: Il Carbonio Simile al Diamante (DLC) è un'ottima scelta per creare superfici durevoli e a basso attrito.

- Se la tua attenzione principale sono le celle solari a film sottile o i display ad ampia area: La PECVD è la tecnologia essenziale per depositare gli strati attivi di Silicio Amorfo (a-Si:H).

- Se la tua attenzione principale è il rivestimento uniforme di microstrutture 3D complesse: La PECVD a base di TEOS per l'Ossido di Silicio offre una copertura conforme superiore rispetto a molte altre tecniche.

In definitiva, la PECVD consente a ingegneri e scienziati di ingegnerizzare materiali a livello atomico, rendendola uno strumento indispensabile per la creazione della tecnologia di prossima generazione.

Tabella Riassuntiva:

| Tipo di Film | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Composti di Silicio | SiO₂, Si₃N₄, a-Si:H, SiOxNy | Isolamento elettrico, passivazione, celle solari, display |

| Film a Base di Carbonio | Carbonio Simile al Diamante (DLC) | Rivestimenti protettivi, resistenza all'usura |

| Altri Materiali | SiC, Polimeri, Compositi | Elettronica ad alta potenza, applicazioni specializzate |

Sblocca il pieno potenziale della PECVD per il tuo laboratorio! In KINTEK, sfruttiamo la R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con semiconduttori, ottica o materiali avanzati. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare i risultati della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio