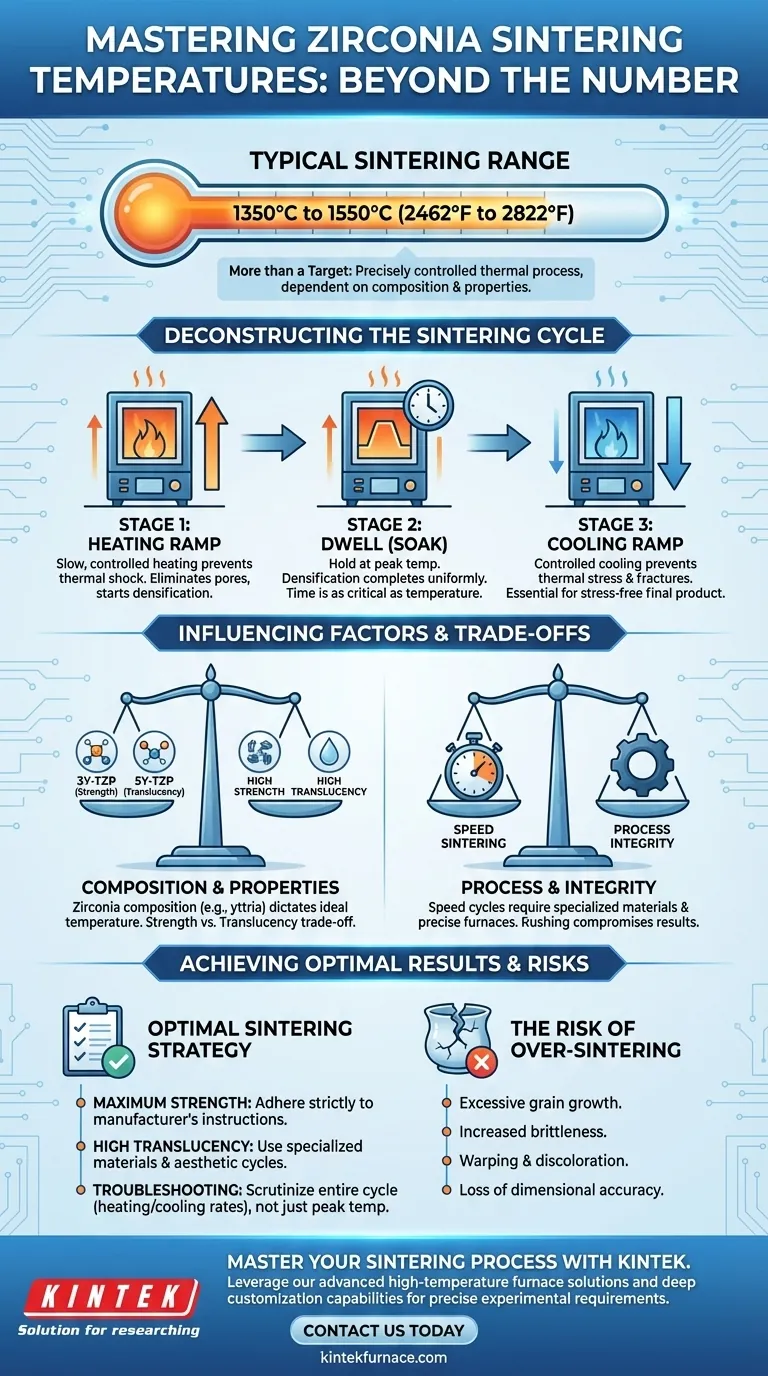

Per la maggior parte delle applicazioni, le ceramiche a base di zirconia vengono sinterizzate in un intervallo di temperatura compreso tra 1350°C e 1550°C (2462°F e 2822°F). Tuttavia, questo intervallo non è un parametro da impostare e dimenticare. La temperatura precisa è dettata dalla specifica composizione chimica della zirconia e dalle proprietà finali, come resistenza e traslucenza, richieste per il componente.

La sinterizzazione della zirconia non consiste nel raggiungere un singolo numero. È un processo termico controllato con precisione in cui temperatura, tempo e composizione del materiale sono variabili interdipendenti che determinano il successo e la qualità finale della ceramica.

Perché la Temperatura È Più di un Obiettivo

La temperatura di sinterizzazione è il fattore più critico in un processo progettato per trasformare un blocco di zirconia poroso e "verde" (stato iniziale) in un pezzo ceramico denso e ad alta resistenza. Comprendere come la temperatura influenzi questa trasformazione è fondamentale per ottenere risultati coerenti.

L'Obiettivo: Da Polvere a Solido

La sinterizzazione funziona riscaldando il materiale fino a un punto in cui le singole particelle ceramiche iniziano a fondersi. Questo processo elimina i pori tra le particelle, causando un restringimento significativo del materiale e un aumento della densità. Questa densificazione è ciò che conferisce al pezzo finale la sua eccezionale resistenza.

In Che Modo la Temperatura Governa le Proprietà Finali

La temperatura di picco influenza direttamente la microstruttura della ceramica finita, in particolare la dimensione dei grani. Una temperatura più alta o un tempo di permanenza più lungo portano generalmente a una maggiore crescita dei grani. Ciò può influire sull'equilibrio tra resistenza e trasmissione della luce; ad esempio, alcune zirconie dentali ad alta traslucenza si basano su profili di temperatura specifici per ottenere le loro proprietà estetiche.

Il Ruolo Critico della Composizione della Zirconia

La zirconia utilizzata nelle applicazioni tecniche non è mai pura; è stabilizzata con altri ossidi, più comunemente ittria (Y₂O₃). Materiali come la 3Y-TZP (zirconia stabilizzata con 3 mol% di ittria) sono noti per la resistenza, mentre la 5Y-TZP (5 mol% di ittria) offre una maggiore traslucenza. Queste diverse formulazioni hanno diverse temperature di sinterizzazione ideali. Fare sempre riferimento alle istruzioni specifiche del produttore per il materiale che si sta utilizzando.

Scomposizione del Ciclo di Sinterizzazione

Un risultato positivo dipende dall'intero ciclo termico, che è costituito da tre fasi distinte. Un fallimento in una qualsiasi di queste fasi può compromettere il pezzo finale, indipendentemente dalla temperatura di picco.

Fase 1: Rampa di Riscaldamento

Il forno deve riscaldare la zirconia lentamente e costantemente. Una velocità di rampa controllata, solitamente nell'arco di diverse ore, previene lo shock termico. Un riscaldamento troppo rapido può creare stress interni che portano a cricche prima ancora che il pezzo raggiunga la temperatura di picco.

Fase 2: Mantenimento (o "Soak")

Questa è la fase in cui il forno mantiene la temperatura di sinterizzazione di picco (ad esempio, 1500°C). Il tempo di mantenimento, che può variare da due ore in su, è importante quanto la temperatura stessa. Permette al processo di densificazione di completarsi uniformemente in tutto il pezzo.

Fase 3: Rampa di Raffreddamento

Anche il raffreddamento deve essere controllato attentamente. Un raffreddamento rapido reintroduce lo stress termico nella struttura appena densificata e rigida, che è la causa principale di fratture e guasti. Una rampa di raffreddamento lenta e programmata è essenziale per un prodotto finale privo di stress.

Comprendere i Compromessi

La scelta di un profilo di sinterizzazione comporta spesso il bilanciamento di proprietà in competizione. Comprendere questi compromessi è segno di un esperto.

Resistenza vs. Traslucenza

In molte zirconie dentali, esiste un compromesso tra resistenza alla flessione e traslucenza. I profili di sinterizzazione progettati per un'elevata traslucenza potrebbero utilizzare temperature leggermente diverse che possono portare a dimensioni dei grani maggiori, il che potrebbe ridurre marginalmente la resistenza massima assoluta rispetto a un profilo ad alta resistenza.

Velocità vs. Integrità del Processo

I cosiddetti cicli di "sinterizzazione rapida" riducono drasticamente il tempo totale trascorso nel forno. Sebbene efficienti, questi cicli richiedono forni in grado di un controllo estremamente preciso e materiali a base di zirconia specificamente formulati per un riscaldamento e un raffreddamento rapidi. Tentare di accelerare un blocco di zirconia standard può comportare una sinterizzazione incompleta, scarsa estetica e una resistenza compromessa.

Il Rischio di Sovra-Sinterizzazione

Usare una temperatura troppo alta è altrettanto negativo di una troppo bassa. La sovra-sinterizzazione porta a un'eccessiva crescita dei grani, che può paradossalmente rendere la ceramica più fragile. Può anche causare deformazioni, scolorimento e perdita di precisione dimensionale.

Ottenere Risultati di Sinterizzazione Ottimali

Per passare dal semplice utilizzo di un forno alla vera padronanza del processo, allinea la tua strategia di sinterizzazione con il tuo obiettivo primario.

- Se la tua attenzione principale è la massima resistenza (ad esempio, per ponti dentali posteriori o parti industriali): Attieniti rigorosamente alla temperatura raccomandata dal produttore per la zirconia ad alta resistenza, evitando la tentazione di aumentarla.

- Se la tua attenzione principale è l'elevata traslucenza (ad esempio, per corone estetiche anteriori): Utilizza un materiale a base di zirconia specificamente formulato per l'estetica e segui il suo ciclo di sinterizzazione unico, poiché è progettato per controllare la crescita dei grani per una trasmissione ottimale della luce.

- Se stai risolvendo i problemi di un pezzo difettoso (ad esempio, crepe o scarso adattamento): Esamina attentamente l'intero ciclo di riscaldamento e raffreddamento, non solo la temperatura di picco, poiché i cambiamenti di temperatura incontrollati sono la causa più comune di guasto.

In definitiva, la padronanza della sinterizzazione della zirconia deriva dal trattarla come un processo termico completo e integrato, non solo come una temperatura target.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura di Sinterizzazione Tipico | 1350°C a 1550°C (2462°F a 2822°F) |

| Fattori Influenzali Chiave | Composizione della zirconia (ad esempio, contenuto di ittria), proprietà richieste (resistenza vs. traslucenza) |

| Fasi del Ciclo di Sinterizzazione | Rampa di riscaldamento, mantenimento (soak), rampa di raffreddamento |

| Compromessi Comuni | Resistenza vs. traslucenza, velocità vs. integrità del processo |

| Rischi | Sovra-sinterizzazione (crescita eccessiva dei grani, fragilità), shock termico dovuto a rampe inappropriate |

Padroneggia il Tuo Processo di Sinterizzazione della Zirconia con KINTEK

Punti alla massima resistenza nelle parti industriali o all'elevata traslucenza nelle applicazioni dentali? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura all'avanguardia, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Non lasciare che risultati incoerenti ti frenino: contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi cicli di sinterizzazione, migliorare le proprietà dei materiali e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti