Per trattare correttamente la zirconia, è necessario un forno di sinterizzazione dedicato ad alta temperatura, non un forno per porcellana standard. Queste unità specializzate sono progettate per raggiungere le temperature estreme richieste per la densificazione (fino a 1600°C) e utilizzano componenti specifici per prevenire la contaminazione, assicurando che il restauro finale raggiunga le proprietà di resistenza ed estetiche desiderate.

La sfida principale con la zirconia non è solo riscaldarla, ma ottenere e mantenere un calore estremamente elevato, uniforme e pulito in un ciclo precisamente controllato. Un forno di sinterizzazione per zirconia specializzato è l'unico strumento progettato per soddisfare tutti questi requisiti non negoziabili.

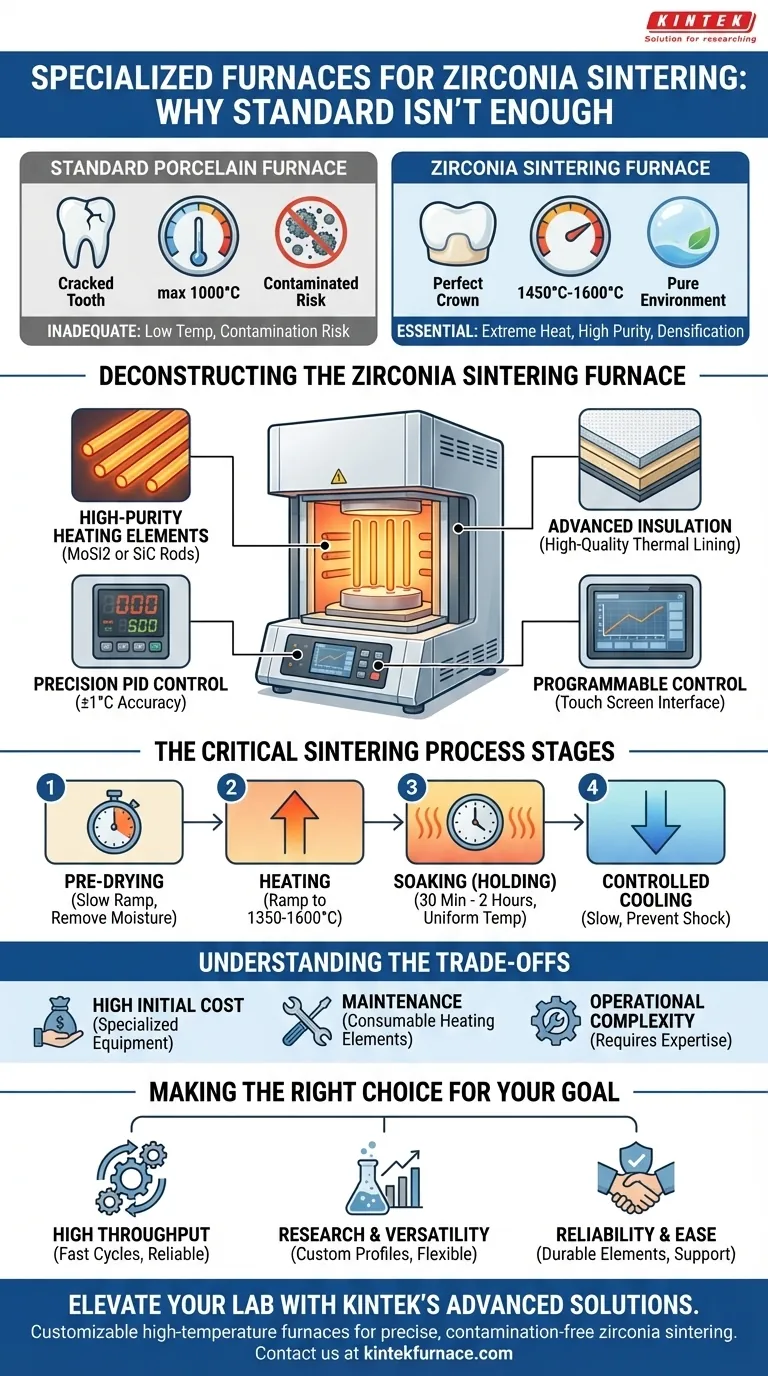

Perché un forno per porcellana standard non è sufficiente

La differenza fondamentale risiede nella capacità di temperatura e nella purezza del materiale. Un forno per porcellana standard semplicemente non può soddisfare le esigenze della zirconia.

Il divario di temperatura

Un tipico forno per porcellana opera a temperature molto più basse, solitamente inferiori a 1000°C. La zirconia richiede una temperatura di sinterizzazione tra 1450°C e 1600°C per ottenere la piena densificazione e trasformarsi dal suo stato morbido e gessoso a una ceramica ad alta resistenza.

Il rischio di contaminazione

La sinterizzazione della zirconia richiede un ambiente eccezionalmente pulito. Gli elementi riscaldanti nei forni standard possono rilasciare particelle che contaminano la zirconia, portando a discromie e a una significativa riduzione dell'integrità strutturale.

Decomporre il forno di sinterizzazione per zirconia

Un forno di sinterizzazione per zirconia è una macchina costruita appositamente con diversi componenti chiave che lo differenziano dagli altri forni dentali.

Elementi riscaldanti ad alta purezza

Questi sono il cuore del forno. I tipi più comuni sono le barre di disilicuro di molibdeno (MoSi2) o di carburo di silicio (SiC). Questi materiali sono scelti perché possono resistere a temperature estreme senza degradarsi o rilasciare contaminanti che comprometterebbero la zirconia. Il carburo di silicio è spesso preferito per la sua compatibilità chimica e la sua durata a lungo termine.

Controllo preciso della temperatura

Per ottenere le corrette proprietà finali della zirconia è necessaria una gestione esatta della temperatura. Questi forni utilizzano un sofisticato sistema di controllo Proporzionale-Integrale-Derivativo (PID) abbinato a termocoppie per regolare il calore con incredibile precisione, spesso entro ±1°C. Ciò assicura che il materiale attraversi i suoi cicli di riscaldamento e raffreddamento perfettamente.

Isolamento avanzato e design della camera

Per raggiungere e mantenere efficientemente i 1600°C, la camera del forno è rivestita con materiali isolanti termici di alta qualità e "verdi". Ciò minimizza la perdita di calore, assicura una distribuzione uniforme della temperatura e riduce il consumo energetico.

Controllo programmabile e automazione

I moderni forni per zirconia sono dotati di interfacce intuitive, spesso con uno schermo tattile a colori. Permettono ai tecnici di utilizzare programmi preimpostati per materiali specifici o di creare profili di cottura multistadio personalizzati per ricerca o casi unici. Funzioni come una memoria di interruzione di corrente, che riprende un ciclo dopo un'interruzione, sono fondamentali per programmi di sinterizzazione lunghi.

Le fasi critiche del processo di sinterizzazione

La programmabilità del forno è essenziale per eseguire il processo preciso e multistadio richiesto per una sinterizzazione di successo.

Fase 1: Pre-essiccazione

Il ciclo inizia con un lento aumento della temperatura, a bassa intensità, per rimuovere delicatamente l'umidità residua dal restauro. Affrettare questo passaggio può causare crepe.

Fase 2: Riscaldamento

Il forno poi aumenta la temperatura fino alla temperatura di sinterizzazione target, tipicamente tra 1350°C e 1600°C, a seconda dello specifico materiale di zirconia.

Fase 3: Mantenimento (Soaking)

Il forno mantiene la temperatura di picco per una durata prestabilita, spesso da 30 minuti a 2 ore. Questa fase di "mantenimento" assicura che l'intero restauro raggiunga una temperatura uniforme per una densificazione completa e omogenea.

Fase 4: Raffreddamento controllato

Questo è altrettanto critico quanto il riscaldamento. Il forno si raffredda lentamente e precisamente per prevenire lo shock termico, che può causare deformazioni o fratture catastrofiche nella ceramica appena indurita.

Comprendere i compromessi

Sebbene essenziale, l'investimento in un forno di sinterizzazione per zirconia comporta chiari compromessi che ogni laboratorio o clinica deve considerare.

Costo iniziale elevato

Questi sono pezzi di attrezzatura altamente specializzati con componenti avanzati. Il loro prezzo di acquisto è significativamente più alto rispetto a quello di un forno per porcellana standard.

Manutenzione e materiali di consumo

Gli elementi riscaldanti ad alta purezza che rendono questi forni efficaci hanno una vita utile finita. Sono un componente consumabile che dovrà essere sostituito periodicamente, rappresentando un costo operativo continuo.

Complessità operativa

Sebbene le interfacce moderne siano intuitive, comprendere le sfumature dei diversi materiali di zirconia e i loro specifici profili di sinterizzazione richiede formazione ed esperienza. Una programmazione errata può facilmente rovinare restauri costosi.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno dipende interamente dalle esigenze primarie del tuo laboratorio o studio.

- Se il tuo obiettivo principale è l'alta produttività e l'efficienza: Dai priorità a un forno con cicli di "sinterizzazione rapida" comprovati e una funzione affidabile di recupero da interruzione di corrente per proteggere le lunghe lavorazioni.

- Se il tuo obiettivo principale è la versatilità dei materiali e la ricerca: Scegli un modello con un'interfaccia altamente flessibile e programmabile che ti permetta di creare e salvare profili di cottura personalizzati.

- Se il tuo obiettivo principale è l'affidabilità e la facilità d'uso: Cerca forni con elementi riscaldanti in carburo di silicio durevoli, un'interfaccia utente intuitiva e un forte supporto del produttore per la manutenzione e la risoluzione dei problemi.

Investire nel giusto forno di sinterizzazione è un investimento diretto in restauri finali prevedibili, di alta qualità ed estetici.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Intervallo di temperatura | Da 1450°C a 1600°C per la piena densificazione |

| Elementi riscaldanti | Disilicuro di molibdeno (MoSi2) o carburo di silicio (SiC) per la purezza |

| Sistema di controllo | PID con precisione di ±1°C per cicli precisi |

| Fasi chiave | Pre-essiccazione, riscaldamento, mantenimento (da 30 min a 2 ore), raffreddamento controllato |

| Uso primario | Sinterizzazione della zirconia in laboratori e cliniche dentali |

Migliora le capacità del tuo laboratorio odontotecnico con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu dia priorità all'alta produttività, alla versatilità dei materiali o all'affidabilità, i nostri forni garantiscono una sinterizzazione precisa e priva di contaminazioni per restauri in zirconia superiori. Contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro e fornire soluzioni su misura per il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori