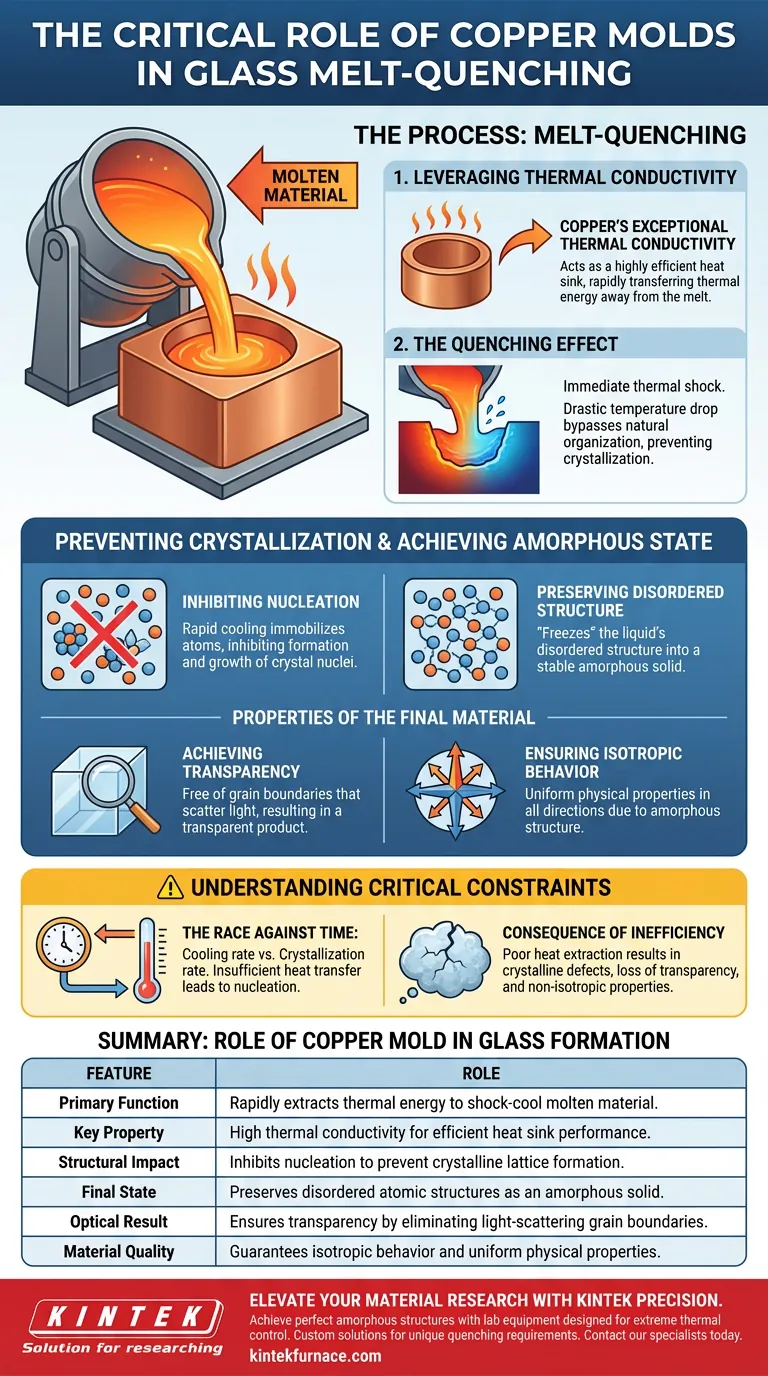

Nel processo di melt-quenching, uno stampo di rame funge da interfaccia critica per la dissipazione del calore, progettata per estrarre rapidamente energia termica. Il suo ruolo principale è quello di sfruttare l'elevata conducibilità termica del rame per raffreddare rapidamente il materiale fuso, prevenendo la naturale formazione di strutture cristalline durante la solidificazione.

Consentendo velocità di raffreddamento estremamente elevate, lo stampo di rame impedisce la disposizione ordinata degli atomi. Ciò inibisce la nucleazione dei cristalli, bloccando la struttura disordinata del liquido fuso in un solido vetroso stabile, trasparente e amorfo.

La Meccanica del Raffreddamento Rapido

Sfruttare la Conducibilità Termica

L'efficacia del metodo di melt-quenching dipende interamente dalla velocità con cui il calore può essere rimosso dal vetro fuso. Il rame viene utilizzato specificamente per la sua eccezionale conducibilità termica.

Questa proprietà consente allo stampo di agire come un dissipatore di calore altamente efficiente. Trasferisce energia termica via dal fuso molto più velocemente di quanto consentirebbero altri materiali per stampi.

L'Effetto di Tempra

Quando il materiale fuso entra in contatto con la superficie di rame, sperimenta un drastico calo di temperatura. Questo non è un processo di raffreddamento graduale; è uno shock termico immediato.

Questo rapido raffreddamento è necessario per bypassare la tendenza naturale del materiale ad organizzarsi durante la solidificazione.

Prevenire la Cristallizzazione

Inibire la Nucleazione

In un ambiente di raffreddamento lento, gli atomi hanno il tempo di disporsi in schemi ordinati e cristallini. Lo stampo di rame interrompe questo processo inibendo la formazione e la crescita dei nuclei cristallini.

Rimuovendo istantaneamente il calore, gli atomi vengono immobilizzati prima che possano migrare in una struttura reticolare.

Preservare la Struttura Disordinata

L'obiettivo finale dell'uso dello stampo di rame è quello di "congelare" lo stato liquido del materiale.

Lo stampo preserva la struttura disordinata caratteristica del fuso. Invece di diventare un cristallo, il materiale si solidifica come un solido amorfo.

Proprietà del Materiale Finale

Ottenere la Trasparenza

Poiché lo stampo di rame previene la cristallizzazione, il solido risultante è privo di bordi di grano che tipicamente disperdono la luce.

Ciò si traduce in un prodotto finale trasparente, che è un segno distintivo della formazione di vetro di alta qualità.

Garantire il Comportamento Isotropo

Il rapido raffreddamento assicura che il vetro sia isotropo. Ciò significa che il materiale possiede proprietà fisiche uniformi in tutte le direzioni.

Questa uniformità è un risultato diretto della struttura amorfa e non cristallina mantenuta dall'efficienza di raffreddamento dello stampo.

Comprendere i Vincoli Critici

La Corsa Contro il Tempo

Il processo è essenzialmente una corsa tra la velocità di raffreddamento e la velocità di cristallizzazione. Se il trasferimento di calore è insufficiente, il materiale inizierà a nucleare.

La Conseguenza dell'Inefficienza

Se l'interfaccia tra il fuso e il rame è scarsa, o se l'estrazione di calore è troppo lenta, l'obiettivo "amorfo" fallisce. Il materiale svilupperà difetti cristallini, perdendo la sua trasparenza e natura isotropa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di ottenere le proprietà del materiale desiderate, considera come la velocità di raffreddamento influisce sui tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la chiarezza ottica: Assicurati che la superficie dello stampo fornisca il massimo contatto per prevenire la crescita di cristalli che causa opacità.

- Se il tuo obiettivo principale è l'uniformità strutturale: Affidati all'elevata conducibilità termica del rame per garantire che il materiale rimanga isotropo e amorfo in tutto.

Lo stampo di rame non è solo un contenitore; è lo strumento attivo che costringe il materiale a rimanere amorfo negandogli il tempo di cristallizzare.

Tabella Riassuntiva:

| Caratteristica | Ruolo dello Stampo di Rame nella Formazione del Vetro |

|---|---|

| Funzione Primaria | Estrae rapidamente energia termica per raffreddare rapidamente il materiale fuso. |

| Proprietà Chiave | Elevata conducibilità termica per prestazioni efficienti come dissipatore di calore. |

| Impatto Strutturale | Inibisce la nucleazione per prevenire la formazione di reticoli cristallini. |

| Stato Finale | Preserva le strutture atomiche disordinate come solido amorfo. |

| Risultato Ottico | Garantisce la trasparenza eliminando i bordi di grano che disperdono la luce. |

| Qualità del Materiale | Garantisce comportamento isotropo e proprietà fisiche uniformi. |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Ottieni strutture amorfe perfette con attrezzature di laboratorio progettate per un controllo termico estremo. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di quenching e sintesi.

Pronto a ottimizzare il tuo processo di formazione del vetro? Contatta i nostri specialisti oggi stesso per scoprire come i nostri forni ad alta temperatura e le soluzioni personalizzate possono migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Riferimenti

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Come garantiscono la ripetibilità del processo i morsetti di tenuta industriali e i sistemi di O-ring? Ottenere una qualità di sinterizzazione costante

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Come vengono utilizzate le pompe da vuoto di laboratorio nella preparazione dei cristalli 1T-TaS2? Garantire la massima purezza del campione

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Quale ruolo svolge una pompa da vuoto da laboratorio in un sistema di valutazione statica della desolforazione a batch? Garantire l'integrità dei dati

- Perché viene utilizzato un rivestimento di BN nella fusione di Mg3Sb2? Guida essenziale alla purezza e alla protezione

- Come funziona la girante di una pompa per vuoto ad acqua circolante per creare il vuoto? Scopri il meccanismo del pistone liquido

- Qual è l'importanza di utilizzare una sonda di campionamento raffreddata a camicia? Garantire dati accurati del forno a tubo di caduta