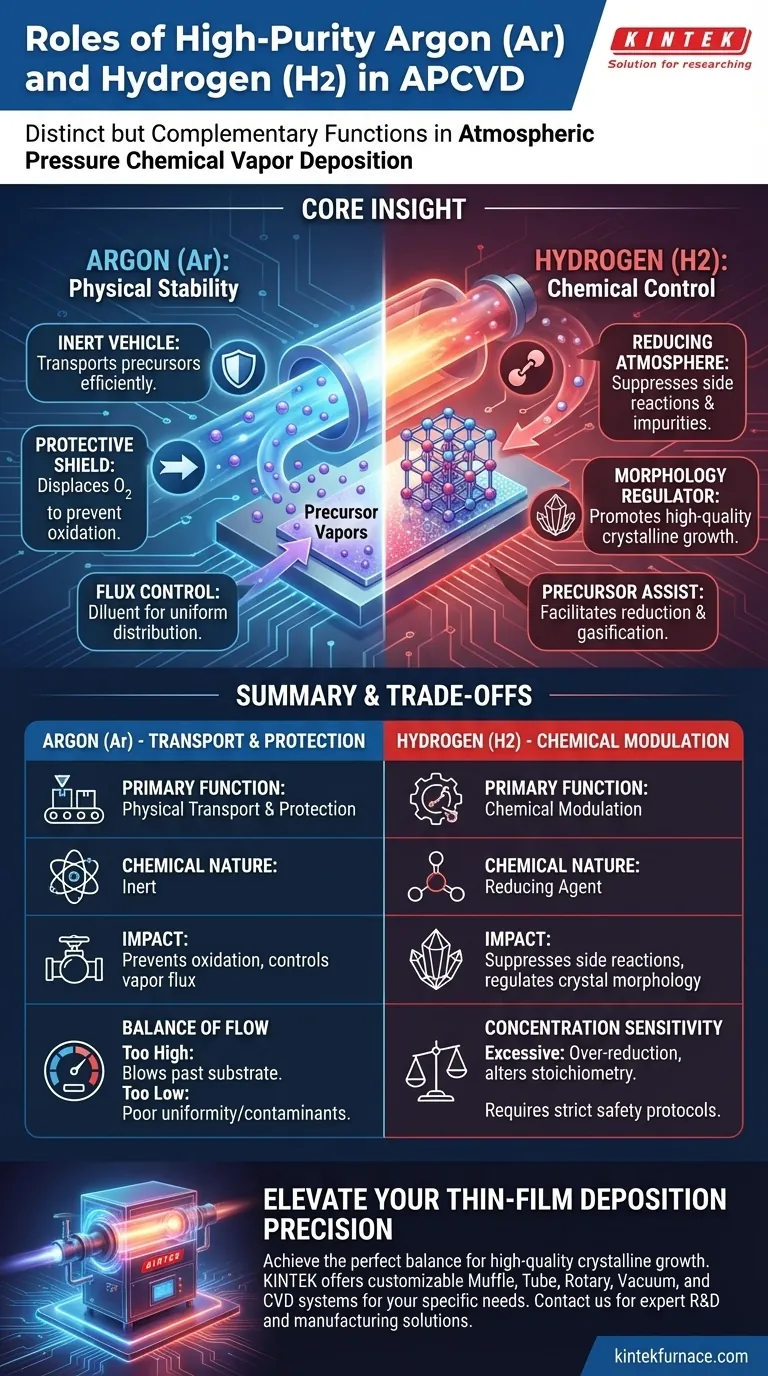

L'Argon (Ar) e l'Idrogeno (H2) ad alta purezza svolgono funzioni distinte ma complementari nella deposizione chimica da vapore a pressione atmosferica (APCVD). L'Argon agisce come mezzo di trasporto fisico primario, creando un ambiente inerte che trasporta i vapori precursori al substrato prevenendo l'ossidazione. L'Idrogeno funziona come agente chimico attivo, fornendo un'atmosfera riducente che sopprime reazioni collaterali e regola l'evoluzione morfologica della struttura cristallina finale.

Concetto chiave: Mentre l'Argon fornisce la necessaria stabilità fisica per il trasporto del materiale, l'Idrogeno fornisce il controllo chimico richiesto per raffinare la qualità cristallina. Il preciso rapporto e flusso di questi gas determinano la purezza e l'integrità strutturale del film depositato.

Il Ruolo dell'Argon (Ar): Trasporto e Protezione

Il Veicolo Fisico Inerte

L'Argon funziona come "veicolo" nel processo di deposizione. È responsabile del trasporto dei vapori precursori sublimati dalla zona sorgente alla zona del substrato a valle.

Utilizzando un controllo preciso del flusso, l'Argon garantisce che i reagenti raggiungano la zona di deposizione in modo efficiente. Questo flusso determina il gradiente di concentrazione dei reagenti disponibili sulla superficie del substrato.

Prevenzione dell'Ossidazione

Il ruolo chimico primario dell'Argon è la sua inerzia. Crea un'atmosfera protettiva spostando aria e ossigeno dal tubo del forno.

Ciò è fondamentale per prevenire l'ossidazione indesiderata sia dei materiali precursori che del film in crescita. Senza questo scudo inerte, le alte temperature degraderebbero i materiali prima che la deposizione possa avvenire.

Controllo del Flusso di Vapore

L'Argon agisce anche come diluente. Regolando la portata, è possibile controllare con precisione il flusso di vapore, ovvero la quantità di materiale che raggiunge il substrato per unità di tempo.

Questa regolazione previene il riflusso del precursore e garantisce una distribuzione uniforme dei vapori, influenzando direttamente la velocità di crescita e l'uniformità del film.

Il Ruolo dell'Idrogeno (H2): Modulazione Chimica

Creazione di un'Atmosfera Riducente

A differenza dell'Argon, l'Idrogeno è chimicamente attivo. Viene introdotto per creare un'atmosfera riducente all'interno della camera di reazione.

Questo ambiente aiuta a sopprimere reazioni collaterali indesiderate che potrebbero introdurre impurità nel film. Essenzialmente "pulisce" il percorso chimico, assicurando che la reazione proceda verso il prodotto desiderato.

Regolazione della Morfologia Cristallina

L'Idrogeno svolge un ruolo cruciale nel determinare la forma fisica e la qualità del prodotto finale. Regola l'evoluzione morfologica dei cristalli (come SnSe2 o SnSe).

Modificando l'energia superficiale e la cinetica di reazione, l'Idrogeno promuove una crescita cristallina di alta qualità. Aiuta a definire la tessitura e la struttura del materiale depositato, prevenendo la crescita amorfa o disordinata.

Assistenza alla Riduzione del Precursore

In processi specifici che coinvolgono precursori ossidi (come In2O3), l'Idrogeno assiste nella riduzione e gassificazione.

Ciò garantisce che il precursore si decomponga correttamente per rilasciare gli elementi necessari per la deposizione, facilitando la formazione di materiali in fase pura.

Comprensione dei Compromessi

L'Equilibrio dei Flussi

Sebbene il flusso di Argon sia necessario per il trasporto, un flusso eccessivo può essere dannoso. Un'alta velocità può spazzare i precursori oltre il substrato prima che abbiano il tempo di reagire e depositarsi. Al contrario, un flusso troppo basso può comportare una scarsa uniformità o una diffusione di ritorno di contaminanti.

Sensibilità alla Concentrazione di Idrogeno

L'Idrogeno è potente ma deve essere usato con parsimonia. Tipicamente, viene introdotto come miscela (ad esempio, 5% H2 in Ar).

Un eccesso di Idrogeno può portare a una riduzione eccessiva del substrato o del precursore, alterando la stechiometria del film finale. Inoltre, la gestione dell'Idrogeno ad alte temperature introduce complessità di sicurezza che richiedono rigorosi protocolli di manipolazione rispetto ai gas puramente inerti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo APCVD, allinea la tua strategia dei gas con i tuoi difetti specifici:

- Se il tuo obiettivo principale è la Purezza di Fase: Dai priorità alla stabilità del flusso di Argon per garantire l'esclusione totale dell'ossigeno e un trasporto coerente del precursore.

- Se il tuo obiettivo principale è la Qualità Cristallina: Regola finemente la concentrazione di Idrogeno per controllare rigorosamente l'atmosfera di reazione e migliorare la morfologia superficiale.

- Se il tuo obiettivo principale è l'Uniformità del Film: Regola la portata del flusso di Argon per modificare il flusso di vapore e il gradiente di concentrazione attraverso il substrato.

Il successo in APCVD si basa sull'uso dell'Argon per stabilizzare l'ambiente e dell'Idrogeno per raffinare la chimica.

Tabella Riassuntiva:

| Tipo di Gas | Funzione Principale | Natura Chimica | Impatto sul Processo |

|---|---|---|---|

| Argon (Ar) | Trasporto Fisico e Protezione | Inerte | Previene l'ossidazione e controlla il flusso di vapore/diluizione. |

| Idrogeno (H2) | Modulazione Chimica | Agente Riducente | Sopprime reazioni collaterali e regola la morfologia cristallina. |

Migliora la Precisione della Tua Deposizione di Film Sottili

Ottenere il perfetto equilibrio tra il trasporto di Argon e la modulazione di Idrogeno è la chiave per una crescita cristallina di alta qualità. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca di laboratorio e produzione industriale.

Sia che tu stia raffinando materiali 2D o ottimizzando film semiconduttori, il nostro team tecnico è pronto ad aiutarti a configurare il forno ideale per il tuo processo APCVD.

Contatta KINTEK Oggi Stesso per Personalizzare la Tua Soluzione ad Alta Temperatura

Guida Visiva

Riferimenti

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché è necessario un preciso controllo della temperatura a doppia zona in un sistema CVD per la tellurizzazione del rutenio? | KINTEK

- Perché è necessario un sistema di controllo del flusso di massa di gas ad alta precisione per la crescita di Ga2O3? Ottenere film sottili privi di difetti

- Perché i nanoribbon di grafene sono considerati candidati potenziali per i dispositivi digitali? Sblocca l'elettronica di prossima generazione

- Qual è il significato della tecnica CVD a parete fredda nella ricerca sul grafene? Sblocca la crescita di precisione per il grafene di alta qualità

- Quale ruolo gioca il silano diluito (SiH4) nella crescita dell'ossido di gallio beta? Padroneggia il preciso drogaggio di tipo N

- Quali sono le capacità di controllo della temperatura di un forno tubolare CVD?Riscaldamento di precisione per materiali avanzati

- Quali sono le funzioni primarie del flusso di Argon (Ar) ad alta purezza durante la sintesi di Mn2P4O12? Ruoli chiave nella CVD

- Quali sono le caratteristiche e gli usi dei rivestimenti di carbonio simile al diamante (DLC)? Migliora la durabilità e l'efficienza nelle tue applicazioni