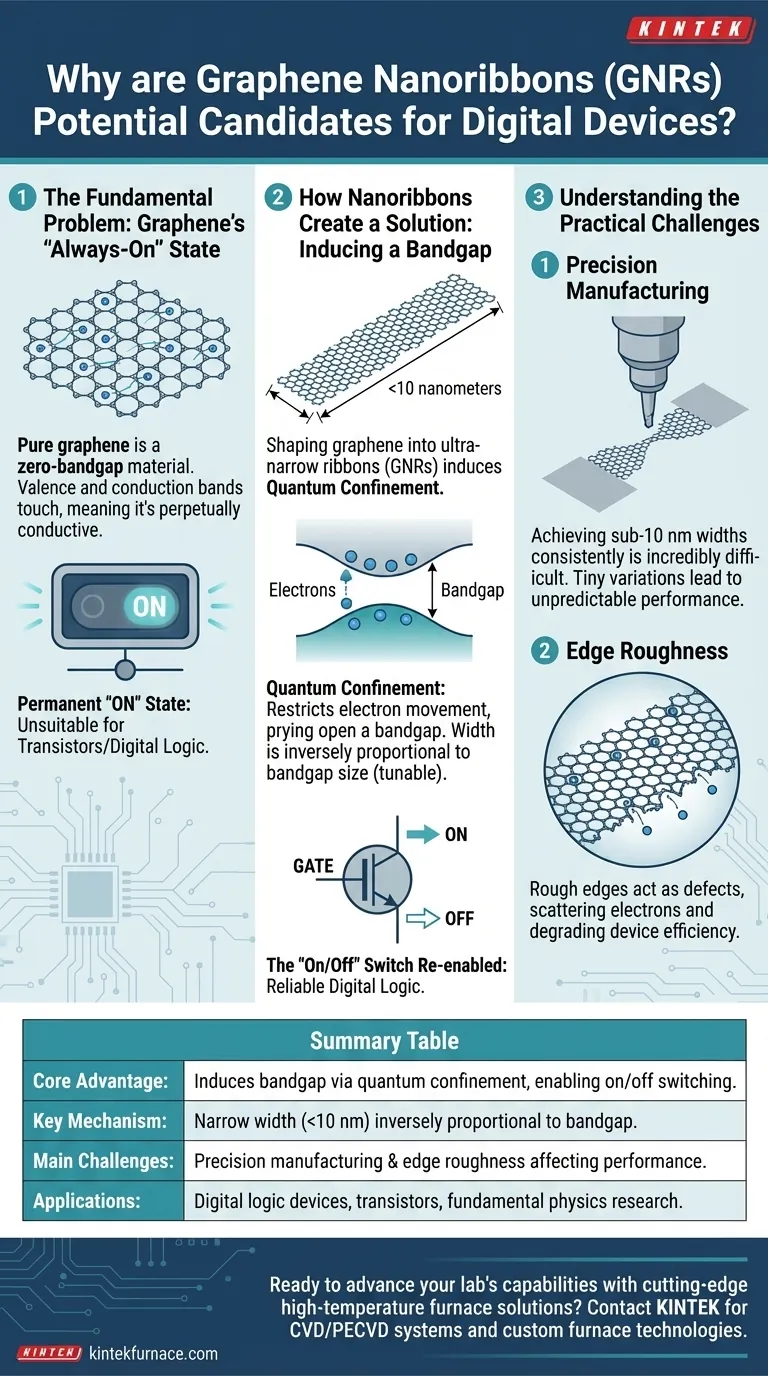

I nanoribbon di grafene sono considerati candidati per i dispositivi digitali perché risolvono un difetto fondamentale del grafene puro: possiedono un bandgap elettronico. Sebbene il grafene massivo sia un eccellente conduttore, non può essere efficacemente "spento", rendendolo inadatto per i transistor. Modellando il grafene in nastri ultra-stretti, si crea un bandgap, consentendo l'azione di commutazione on/off che è alla base di tutta la logica digitale.

Il problema fondamentale del grafene puro per l'elettronica digitale è la sua mancanza di un bandgap, che gli impedisce di agire come un interruttore. La creazione di nanoribbon induce questo bandgap necessario attraverso un principio chiamato confinamento quantistico, ma l'estrema precisione richiesta durante la produzione rimane una barriera significativa per l'applicazione pratica.

Il Problema Fondamentale: Lo Stato "Sempre Attivo" del Grafene

Per comprendere la promessa dei nanoribbon, dobbiamo prima capire il limite del materiale di origine, il grafene. La sfida risiede in una proprietà chiamata bandgap elettronico.

Cos'è un Bandgap?

Un bandgap è l'energia minima richiesta per eccitare un elettrone da uno stato non conduttivo (la banda di valenza) a uno stato conduttivo (la banda di conduzione).

Materiali come il silicio hanno un bandgap, che ci permette di controllare il flusso di elettricità. Applicando una tensione, possiamo fornire agli elettroni energia sufficiente per superare questo gap e accendere la corrente ("on"). Rimuovendo la tensione, gli elettroni non hanno abbastanza energia, spegnendo la corrente ("off").

Il Bandgap Mancante nel Grafene

Il grafene puro è un materiale a "bandgap zero". Le sue bande di valenza e di conduzione si toccano, il che significa che è necessaria pochissima energia per far fluire gli elettroni.

Ciò rende il grafene perpetuamente conduttivo. Un transistor costruito con esso sarebbe permanentemente "acceso", il che è inutile per un interruttore digitale che deve rappresentare sia gli 1 (acceso) che gli 0 (spento).

Come i Nanoribbon Creano una Soluzione

I nanoribbon di grafene (GNR) superano questo limite modificando fondamentalmente la struttura elettronica del materiale attraverso le sue dimensioni fisiche.

Introduzione al Confinamento Quantistico

Quando il grafene viene modellato in un nastro estremamente stretto—tipicamente meno di 10 nanometri di larghezza—gli elettroni sono spazialmente ristretti. Questo effetto è noto come confinamento quantistico.

Immaginate gli elettroni che fluiscono in un ampio foglio di grafene come l'acqua in un vasto oceano. In un nanoribbon, sono costretti in un canale stretto. Questo confinamento limita il loro movimento e modifica i livelli energetici consentiti, aprendo efficacemente un bandgap dove prima non esisteva.

Il Ruolo Critico della Larghezza

La dimensione di questo bandgap indotto è inversamente proporzionale alla larghezza del nastro. Più stretto è il GNR, maggiore diventa il bandgap.

Questa sintonizzabilità è potente. Suggerisce che potremmo ingegnerizzare GNR con bandgap specifici adattati a diverse applicazioni, proprio come facciamo oggi con diversi materiali semiconduttori.

Il Commutatore "On/Off" Riabilitato

Con un bandgap presente, un transistor basato su GNR può finalmente funzionare come un vero interruttore. Applicando una tensione di gate è possibile spingere gli elettroni attraverso il gap per accendere ("ON") il dispositivo, e rimuovendola si permette al dispositivo di spegnersi completamente ("OFF"), consentendo una logica digitale affidabile.

Comprendere le Sfide Pratiche

Sebbene la teoria sia promettente, il percorso per utilizzare i GNR nei dispositivi commerciali è definito da significative difficoltà di fabbricazione.

La Sfida della Fabbricazione di Precisione

Raggiungere le larghezze sub-10 nm richieste in modo coerente e su scala è incredibilmente difficile. Anche minuscole variazioni nella larghezza di un singolo nastro possono alterare le sue proprietà elettroniche, portando a prestazioni imprevedibili del dispositivo.

Il Problema della "Rugosità del Bordo"

I bordi del nanoribbon devono essere perfettamente lisci a livello atomico. Qualsiasi bordo ruvido o irregolare funge da difetto che disperde gli elettroni mentre viaggiano lungo il nastro.

Questa dispersione interrompe il flusso regolare di corrente, degradando le prestazioni e l'efficienza del dispositivo, proprio come l'attrito rallenta un oggetto in movimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Valutare il potenziale dei nanoribbon di grafene richiede la comprensione della loro posizione attuale nello spettro dalla ricerca fondamentale alla tecnologia applicata.

- Se il tuo obiettivo principale è la ricerca in fisica fondamentale: I GNR sono un'eccellente piattaforma per studiare gli effetti del confinamento quantistico ed esplorare nuovi fenomeni elettronici.

- Se il tuo obiettivo principale è l'applicazione commerciale a breve termine: Le immense sfide nella precisione di fabbricazione e nel controllo dei bordi fanno sì che i GNR rimangano una prospettiva a lungo termine, non una sostituzione diretta del silicio.

Comprendere sia i principi quantistici che conferiscono ai GNR il loro potenziale sia gli ostacoli di fabbricazione che attualmente li limitano è fondamentale per tracciare il loro futuro nell'elettronica digitale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Vantaggio Principale | Induce un bandgap tramite confinamento quantistico, consentendo la commutazione on/off per i transistor |

| Meccanismo Chiave | Larghezza ridotta (<10 nm) inversamente proporzionale alla dimensione del bandgap |

| Sfide Principali | Precisione di fabbricazione e rugosità dei bordi che influenzano le prestazioni |

| Applicazioni | Dispositivi a logica digitale, transistor e ricerca in fisica fondamentale |

Pronto ad avanzare le capacità del tuo laboratorio con soluzioni di forni ad alta temperatura all'avanguardia? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni avanzate come forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, aiutandovi a superare le sfide nella ricerca e sviluppo dei materiali. Contattateci oggi per discutere di come le nostre tecnologie di forni su misura possano guidare le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio