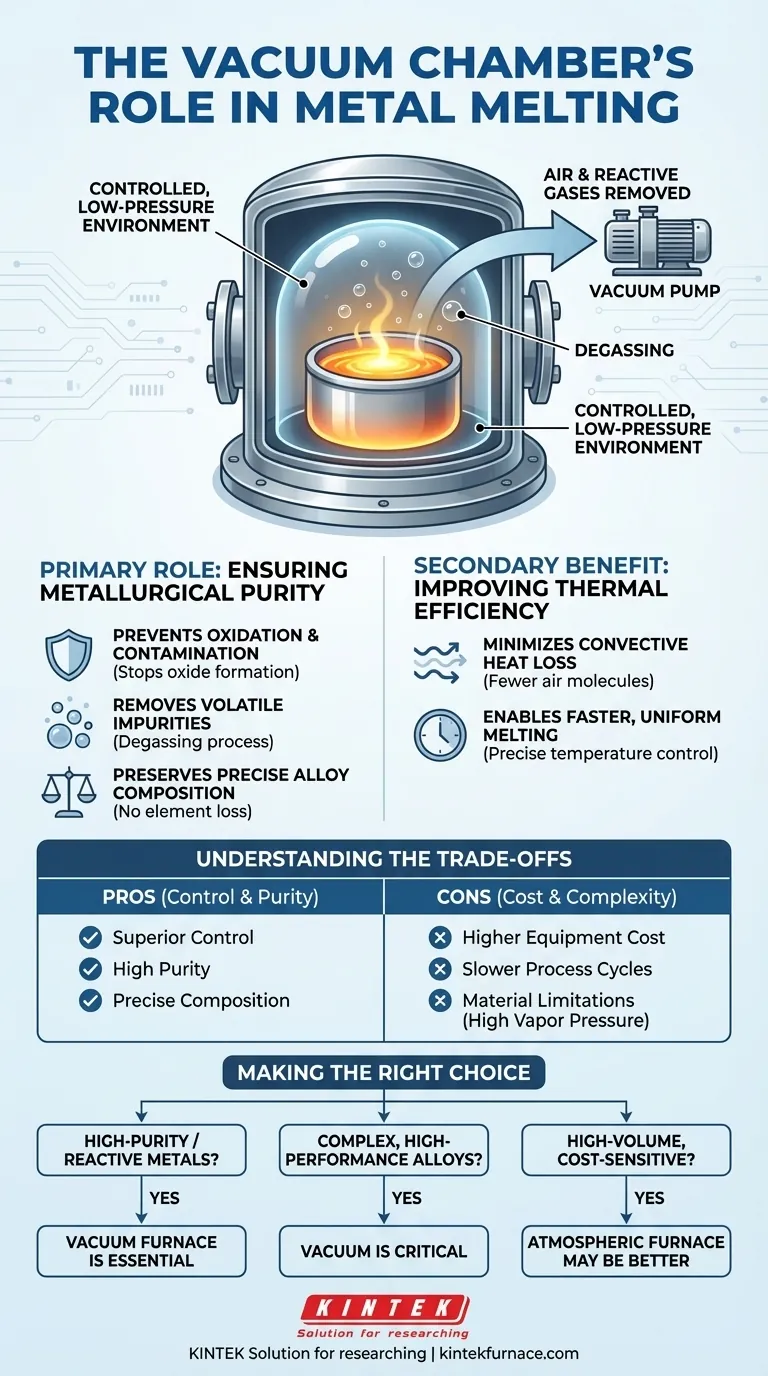

In sintesi, il ruolo della camera a vuoto nel processo di fusione è quello di creare un ambiente controllato a bassa pressione rimuovendo aria e altri gas reattivi. Questa azione fondamentale impedisce al metallo fuso di reagire con l'atmosfera, il che riduce drasticamente l'ossidazione e la contaminazione, migliorando così la purezza, la composizione e la qualità complessiva del metallo finale.

La camera a vuoto non è semplicemente un contenitore; è un sistema attivo che trasforma il processo di fusione da una reazione atmosferica incontrollata in un'operazione metallurgica gestita con precisione. Questo controllo è la chiave per produrre metalli ad alta purezza e leghe complesse che sarebbero impossibili da creare all'aria aperta.

Il Ruolo Primario: Garantire la Purezza Metallurgica

Quando il metallo viene fuso all'aria aperta, è immediatamente esposto a una serie di elementi che possono degradarne la qualità. La funzione primaria della camera a vuoto è quella di eliminare questa interferenza atmosferica.

Prevenire l'Ossidazione e la Contaminazione

Il metallo fuso è altamente reattivo con l'ossigeno. Questa reazione, nota come ossidazione, forma impurità (ossidi) che possono rimanere intrappolate nel prodotto finale, creando difetti e indebolendo il materiale.

Rimuovendo l'aria, la camera a vuoto priva la reazione del suo ingrediente chiave: l'ossigeno. Ciò previene la formazione di ossidi e altri composti, risultando in un metallo più pulito e di maggiore purezza.

Rimozione delle Impurità Volatili

L'ambiente a bassa pressione creato dalla camera a vuoto fa più che semplicemente impedire l'ingresso di contaminazioni nel fuso — aiuta attivamente a estrarre le impurità.

Gas e altri elementi volatili disciolti nel metallo grezzo "bolliranno" sotto vuoto. Questo processo, noto come degasaggio, è fondamentale per rimuovere elementi indesiderati e raffinare ulteriormente il metallo.

Preservare la Composizione Precisa della Lega

Molti materiali avanzati, come le superleghe, si basano su un preciso equilibrio chimico di più elementi. Alcuni di questi elementi leganti possono essere persi o "bruciati" quando fusi all'aria.

L'ambiente sottovuoto previene queste reazioni collaterali indesiderate, garantendo che la composizione finale della lega sia esattamente quella progettata. Questo controllo è essenziale per applicazioni nelle industrie aerospaziale e medica, dove la coerenza del materiale non è negoziabile.

Il Beneficio Secondario: Migliorare l'Efficienza Termica

Oltre alla purezza, la camera a vuoto modifica fondamentalmente la fisica del processo di riscaldamento stesso, portando a significativi guadagni di efficienza.

Minimizzare la Perdita di Calore per Convezione

In un'atmosfera normale, una quantità significativa di energia termica viene persa mentre si trasferisce alle molecole d'aria circostanti attraverso la convezione. Questa è una delle principali fonti di inefficienza.

Poiché il vuoto è in gran parte spazio vuoto, ci sono molte meno molecole d'aria a trasportare il calore lontano dal fuso. Ciò riduce drasticamente la perdita di calore per convezione, consentendo a una maggiore quantità di energia applicata di andare direttamente a fondere il metallo.

Consentire una Fusione più Rapida e Uniforme

Con meno calore in fuga, il processo di fusione diventa più efficiente e uniforme. La carica può raggiungere il suo punto di fusione più rapidamente e la temperatura può essere controllata con maggiore precisione in tutto il bagno fuso. Questo è un vantaggio chiave in processi come la Fusione ad Arco Sottovuoto (VAM) e la Fusione ad Induzione Sottovuoto (VIM).

Comprendere i Compromessi

Sebbene la fusione sotto vuoto offra un controllo e una purezza superiori, non è priva di sfide. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Costi e Complessità delle Attrezzature Maggiori

I forni a vuoto, con le loro robuste camere, guarnizioni e potenti sistemi di pompaggio, sono significativamente più complessi e costosi rispetto alle loro controparti atmosferiche. Anche le conoscenze operative richieste sono più specializzate.

Cicli di Processo più Lenti

Raggiungere un vuoto profondo non è istantaneo. Il tempo di "pompaggio" necessario per evacuare la camera prima che la fusione possa iniziare si aggiunge al tempo di ciclo complessivo per ogni lotto, riducendo potenzialmente la produttività rispetto ai metodi più semplici.

Limitazioni Materiali

Non tutti i metalli sono adatti alla fusione sotto vuoto. Elementi con una pressione di vapore molto alta possono essere involontariamente vaporizzati e aspirati dal sistema del vuoto, alterando la composizione finale della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una camera a vuoto dipende interamente dai requisiti del materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale sono metalli ad alta purezza o reattivi (come il titanio): Un forno a vuoto è indispensabile, poiché è l'unico modo per prevenire una contaminazione catastrofica.

- Se il tuo obiettivo principale sono leghe complesse e ad alte prestazioni: Un vuoto è essenziale per mantenere la precisa composizione chimica richiesta affinché questi materiali funzionino.

- Se il tuo obiettivo principale è la produzione ad alto volume e sensibile ai costi di metalli standard: Un forno atmosferico tradizionale è probabilmente la scelta più economica ed efficiente.

In definitiva, l'impiego di una camera a vuoto è una scelta deliberata per dare priorità alla purezza del materiale e al controllo della composizione sopra ogni altra cosa.

Tabella riassuntiva:

| Aspetto del Ruolo | Beneficio Chiave |

|---|---|

| Purezza Metallurgica | Previene ossidazione e contaminazione, rimuove impurità volatili tramite degasaggio |

| Composizione della Lega | Preserva il preciso equilibrio chimico per superleghe e metalli reattivi |

| Efficienza Termica | Riduce la perdita di calore per convezione, consente una fusione più rapida e uniforme |

| Compromessi | Costo e complessità maggiori, cicli di processo più lenti, limitazioni dei materiali |

Pronto a migliorare la tua fusione di metalli con purezza ed efficienza superiori? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Vuoto e ad Atmosfera, su misura per diversi laboratori. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche per metalli reattivi e leghe complesse. Contattaci oggi per discutere come la nostra esperienza può migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5