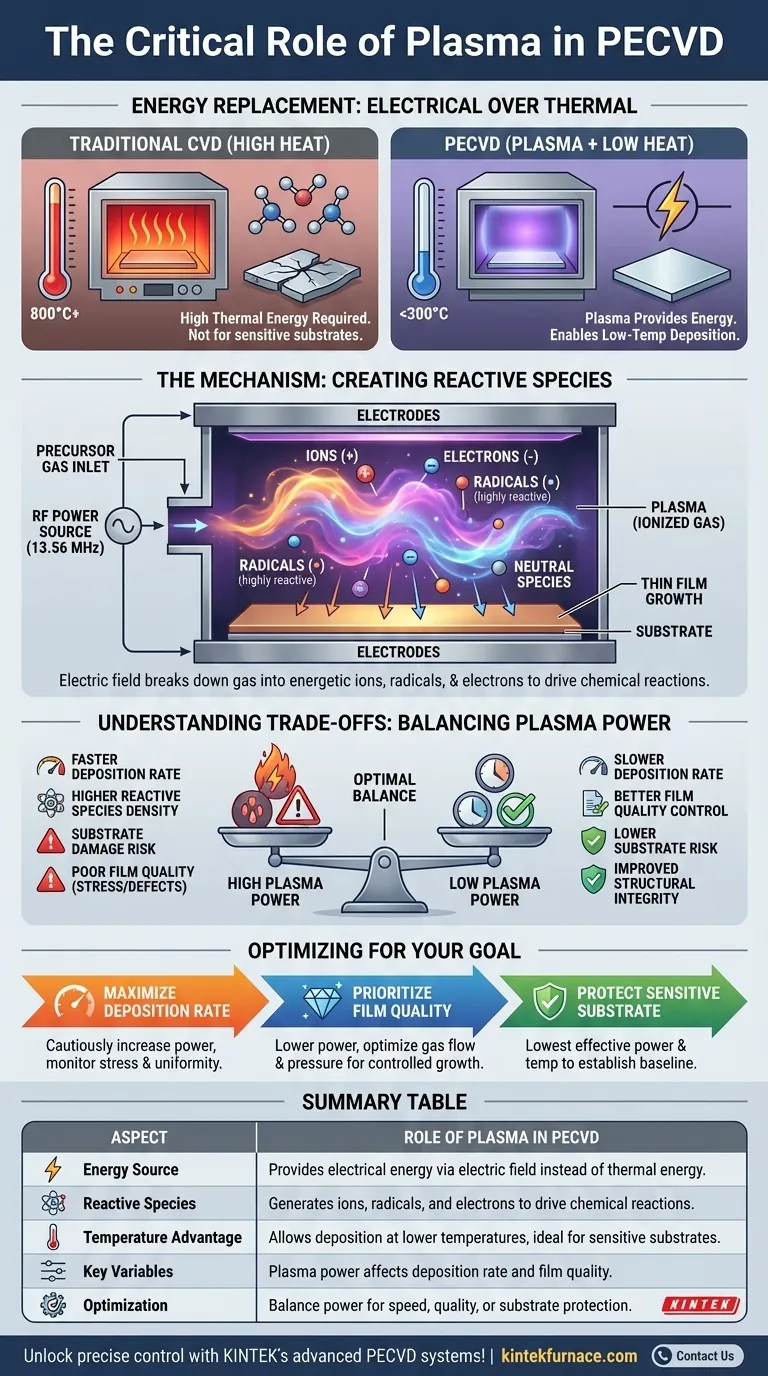

Nella deposizione chimica da fase vapore potenziata al plasma (PECVD), il ruolo primario del plasma è quello di fornire l'energia necessaria per scomporre i gas precursori in specie chimiche altamente reattive. Ciò si ottiene utilizzando un campo elettrico piuttosto che un calore elevato. Creando ioni, radicali ed elettroni, il plasma attiva le reazioni chimiche necessarie per la deposizione di film sottili a temperature significativamente inferiori rispetto alla deposizione chimica da fase vapore (CVD) tradizionale.

Lo scopo centrale del plasma nel PECVD è quello di sostituire l'elevata energia termica con l'energia elettrica. Ciò consente di far crescere film sottili di alta qualità su substrati che non possono sopportare le alte temperature richieste dai metodi di deposizione convenzionali.

Come il plasma risolve il problema della temperatura

Il vantaggio chiave del PECVD risiede nella sua capacità di operare a basse temperature, e il plasma è il meccanismo che lo rende possibile.

La limitazione del CVD tradizionale

I processi CVD standard si basano esclusivamente su un'elevata energia termica—spesso diverse centinaia di gradi Celsius—per scomporre molecole di gas stabili e avviare le reazioni chimiche necessarie per la crescita del film. Questo requisito di calore lo rende inadatto per substrati sensibili alla temperatura come plastiche o alcuni componenti elettronici.

Il plasma come sostituto energetico

Il PECVD aggira questa limitazione utilizzando il plasma come fonte di energia alternativa. Invece di riscaldare l'intera camera, un campo elettrico energizza il gas, trasformandolo in uno stato di plasma.

Creazione di specie chimiche reattive

Questo plasma è un gas parzialmente ionizzato composto da una miscela altamente energetica di ioni, elettroni liberi e radicali elettricamente neutri ma chimicamente aggressivi. Sono queste specie reattive, non il gas precursore inerte, che guidano il processo di deposizione sulla superficie del substrato.

La meccanica della generazione di plasma

La creazione e il mantenimento di questo plasma è un processo controllato all'interno del reattore PECVD.

Il ruolo del campo elettrico

Il plasma viene tipicamente generato applicando un campo elettrico ad alta frequenza tra due elettrodi paralleli all'interno della camera a vuoto. Il substrato viene posizionato su uno di questi elettrodi.

Fonti di energia comuni

L'energia per creare questo campo è più comunemente fornita da una sorgente a Radio Frequenza (RF), spesso a una frequenza industriale standardizzata di 13,56 MHz. Tuttavia, possono essere utilizzate anche Corrente Continua (DC) o altre frequenze di corrente alternata a seconda dell'applicazione specifica e del materiale da depositare.

Comprendere i compromessi

Sebbene il plasma sia il fattore chiave per il PECVD, i suoi parametri devono essere attentamente controllati per ottenere il risultato desiderato. La variabile primaria è la potenza del plasma.

L'impatto della potenza del plasma

L'aumento della potenza del plasma generalmente aumenta la densità delle specie reattive nella camera. Questo può accelerare direttamente la velocità di deposizione del film, che è spesso desiderabile per l'efficienza produttiva.

Il rischio di potenza eccessiva

Tuttavia, una potenza maggiore non è sempre migliore. Un plasma eccessivamente energetico può causare danni al substrato attraverso il bombardamento ionico. Può anche degradare la qualità del film depositato, portando a una scarsa integrità strutturale, elevato stress interno o proprietà chimiche indesiderabili. Deve essere raggiunto un equilibrio tra velocità di deposizione e qualità del film.

Ottimizzazione del plasma per il tuo obiettivo di deposizione

Le condizioni ideali del plasma dipendono interamente dal film specifico che si sta creando e dal substrato che si sta utilizzando.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Aumenta con cautela la potenza del plasma monitorando attentamente lo stress e l'uniformità del film per trovare la resa ottimale senza compromettere il dispositivo.

- Se il tuo obiettivo principale è la qualità e l'integrità del film: Utilizza impostazioni di potenza del plasma più basse e ottimizza invece altre variabili come le portate di gas e la pressione della camera per ottenere un ambiente di crescita controllato e di alta qualità.

- Se il tuo obiettivo principale è proteggere un substrato sensibile: Inizia con la potenza e la temperatura del plasma efficaci più basse per stabilire un processo di riferimento, assicurandoti che il substrato non venga danneggiato durante la deposizione.

In definitiva, padroneggiare il plasma ti dà un controllo preciso sull'energia all'interno del tuo processo di deposizione, sbloccando capacità che il solo calore non può fornire.

Tabella riassuntiva:

| Aspetto | Ruolo del plasma nel PECVD |

|---|---|

| Fonte di energia | Fornisce energia elettrica tramite campo elettrico invece di energia termica |

| Specie reattive | Genera ioni, radicali ed elettroni per guidare le reazioni chimiche |

| Vantaggio della temperatura | Consente la deposizione a temperature più basse, ideale per substrati sensibili |

| Variabili chiave | La potenza del plasma influisce sulla velocità di deposizione e sulla qualità del film |

| Ottimizzazione | Bilancia la potenza per velocità, qualità o protezione del substrato |

Sblocca un controllo preciso per la tua deposizione di film sottili con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni personalizzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili o mirando a una crescita di film di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura