Nella fusione a induzione sotto vuoto, l'agitazione elettromagnetica è un effetto secondario inerente e cruciale del processo di riscaldamento a induzione. Essa fa circolare attivamente il metallo fuso, trasformando un semplice crogiolo di fusione in un dinamico recipiente di raffinazione. Questa convezione forzata è essenziale per garantire che il bagno fuso abbia una temperatura e una composizione chimica uniformi, il che influisce direttamente sulla qualità e sulla consistenza della lega finale.

Mentre lo scopo primario dell'induzione è generare calore, il suo effetto secondario—l'agitazione elettromagnetica—è ciò che consente un vero controllo metallurgico. Sposta il processo dalla semplice fusione alla raffinazione attiva, garantendo l'omogeneità e la pulizia richieste per i materiali ad alte prestazioni.

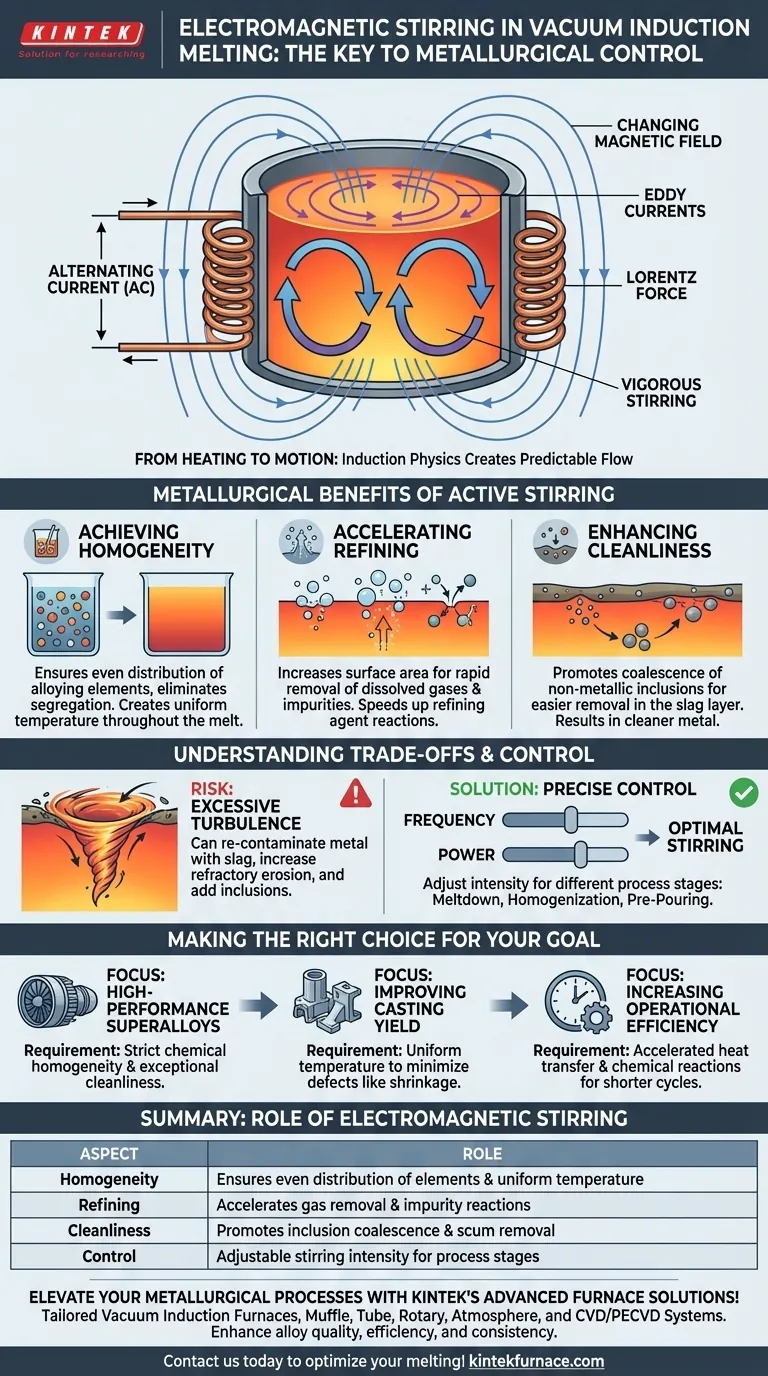

Il Principio Fondamentale: Dal Riscaldamento al Movimento

La stessa fisica che fonde il metallo lo agita anche. Comprendere questa connessione è fondamentale per apprezzare il suo ruolo nella produzione di leghe di alta qualità.

Come l'Induzione Crea Agitazione

Un forno a induzione utilizza una potente corrente alternata (CA) che passa attraverso una bobina di rame. Questo crea un campo magnetico in rapido cambiamento che penetra la carica metallica all'interno. Questo campo, a sua volta, induce potenti correnti elettriche, note come correnti parassite, all'interno del metallo. La resistenza naturale del metallo a queste correnti parassite genera un calore intenso, facendolo fondere.

Tuttavia, l'interazione tra il campo magnetico della bobina e le correnti parassite nel metallo fuso produce anche una forza fisica (una forza di Lorentz). Questa forza spinge il metallo liquido, creando un modello di flusso deliberato e prevedibile. Il metallo viene tipicamente spinto verso il centro e verso l'alto lungo i lati del crogiolo, risultando in un'azione di agitazione continua e vigorosa.

L'Importanza di un Flusso Controllato

Questa agitazione naturale non è un effetto collaterale casuale; è un parametro di processo controllabile. Nei forni moderni, gli operatori possono regolare la frequenza e la potenza della corrente elettrica. Ciò consente loro di gestire con precisione l'intensità dell'agitazione, ottimizzandola per leghe diverse e per diverse fasi del ciclo di fusione e raffinazione.

I Benefici Metallurgici dell'Agitazione Attiva

La circolazione costante del fuso offre numerosi vantaggi critici impossibili da ottenere in un bagno fuso statico (non agitato).

Raggiungere l'Omogeneità Assoluta

Senza agitazione, gli elementi leganti più pesanti affonderebbero e quelli più leggeri galleggerebbero, portando a segregazione. L'agitazione elettromagnetica miscela potentemente l'intero bagno fuso, garantendo che ogni elemento sia distribuito uniformemente.

Questo si applica anche alla temperatura. L'agitazione elimina i punti caldi e freddi, creando una temperatura uniforme in tutto il fuso. Questa omogeneità termica e compositiva è la base per produrre una lega con proprietà prevedibili e consistenti.

Accelerare la Raffinazione e la Purificazione

L'agitazione aumenta drasticamente la superficie del fuso esposta al vuoto. Questo accelera la rimozione di gas disciolti indesiderati (come ossigeno e azoto) ed elementi con alta pressione di vapore.

Garantisce inoltre che tutti gli agenti raffinanti o le scorie aggiunti alla superficie siano rapidamente miscelati nel fuso, accelerando le reazioni chimiche che catturano e rimuovono le impurità.

Migliorare la Pulizia del Fuso

Il movimento di agitazione aiuta le inclusioni non metalliche più piccole (impurità) a collidere e coalescere in particelle più grandi. Queste particelle più grandi e più leggere vengono quindi più facilmente fatte galleggiare in superficie, dove possono essere intrappolate dallo strato di scoria e rimosse. Questo processo di rimozione delle scorie si traduce in un metallo più pulito e di qualità superiore.

Comprendere i Compromessi

Sebbene essenziale, l'agitazione elettromagnetica deve essere gestita correttamente. Non è un semplice caso di "più è meglio".

Il Rischio di Eccessiva Turbolenza

Se l'azione di agitazione è troppo violenta, può creare una superficie del fuso turbolenta e instabile. Questo può portare a un vortice che trascina lo strato di scoria superficiale di nuovo nel metallo pulito, ricontaminandolo.

Un'agitazione eccessivamente forte può anche accelerare l'erosione del rivestimento refrattario ceramico del forno, aumentando i costi di manutenzione e il rischio che particelle refrattarie entrino nel fuso come inclusioni.

La Necessità di un Controllo Preciso

L'obiettivo non è l'agitazione massima, ma l'agitazione ottimale. Fasi diverse del processo richiedono livelli di agitazione diversi. Ad esempio, una leggera agitazione può essere utilizzata durante la fusione iniziale, seguita da un'agitazione più vigorosa per garantire l'omogeneizzazione, e poi una fase più calma appena prima della colata per permettere a eventuali inclusioni rimanenti di galleggiare in superficie. Questo livello di controllo è un segno distintivo dei moderni forni a induzione sotto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo dell'agitazione ti consente di adattare il processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni: L'agitazione controllata è irrinunciabile per ottenere la rigorosa omogeneità chimica e l'eccezionale pulizia che questi materiali richiedono.

- Se il tuo obiettivo principale è migliorare la resa di fusione: Sfruttare l'agitazione per mantenere una temperatura uniforme minimizzerà i difetti di fusione come ritiro e porosità, portando a un minor numero di pezzi scartati.

- Se il tuo obiettivo principale è aumentare l'efficienza operativa: L'uso dell'agitazione per accelerare il trasferimento di calore e le reazioni chimiche accorcerà il ciclo di fusione complessivo, aumentando la produttività del forno.

In definitiva, padroneggiare l'agitazione elettromagnetica eleva il processo dalla semplice fusione del metallo all'ingegnerizzazione precisa delle sue proprietà finali.

Tabella Riepilogativa:

| Aspetto | Ruolo dell'Agitazione Elettromagnetica |

|---|---|

| Omogeneità | Assicura una distribuzione uniforme degli elementi e una temperatura omogenea |

| Raffinazione | Accelera la rimozione di gas e le reazioni delle impurità |

| Pulizia | Promuove la coalescenza delle inclusioni e la rimozione delle scorie |

| Controllo | Intensità di agitazione regolabile per diverse fasi del processo |

Eleva i tuoi processi metallurgici con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a induzione sottovuoto, forni a muffola, forni a tubo, forni rotanti, forni ad atmosfera e sistemi CVD/PECVD su misura. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la qualità, l'efficienza e la consistenza della lega. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la tua fusione a induzione sotto vuoto e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche