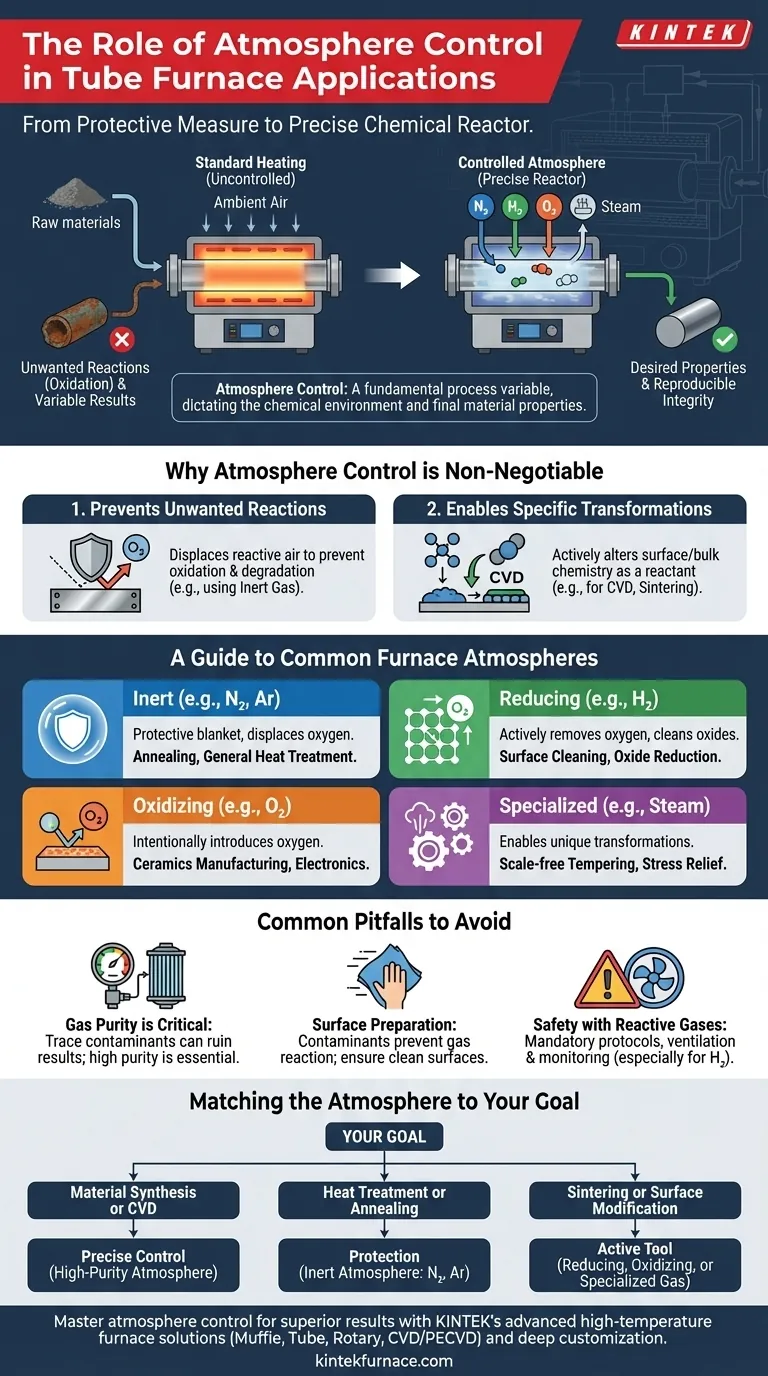

In breve, il controllo dell'atmosfera è una variabile fondamentale del processo nelle applicazioni dei forni a tubo, non una semplice misura protettiva. Ti consente di dettare l'ambiente chimico durante il trattamento termico, influenzando direttamente le proprietà finali, la composizione e l'integrità del materiale con cui stai lavorando. Senza di esso, lasci il risultato del tuo processo al caso.

Lo scopo principale del controllo dell'atmosfera è andare oltre il semplice riscaldamento di un materiale. Trasforma il forno da un semplice forno a un reattore chimico altamente preciso, consentendoti di prevenire reazioni indesiderate o di guidare deliberatamente specifiche trasformazioni chimiche ad alte temperature.

Perché il controllo dell'atmosfera non è negoziabile

Controllare l'atmosfera all'interno di un forno a tubo è essenziale per ottenere risultati riproducibili e prevedibili. Serve a due funzioni principali: prevenire reazioni indesiderate e abilitare quelle desiderate.

Prevenire reazioni indesiderate

A temperature elevate, la maggior parte dei materiali è altamente reattiva con l'aria ambiente, in particolare con l'ossigeno. Ciò può portare a un'indesiderata ossidazione, formando strati di ossido (come la ruggine sul ferro) che degradano le proprietà del materiale.

L'utilizzo di un'atmosfera controllata, come un gas inerte, sposta l'ossigeno e previene queste reazioni, preservando la purezza e la finitura superficiale del materiale.

Abilitare trasformazioni specifiche del materiale

Il controllo dell'atmosfera è anche uno strumento attivo. Il gas stesso può essere un reagente nel processo, alterando intenzionalmente la chimica superficiale o di massa del materiale.

Ciò è fondamentale per applicazioni come la deposizione chimica da fase vapore (CVD), la sinterizzazione e la sintesi, dove le condizioni atmosferiche sono un ingrediente chiave nella creazione del prodotto finale.

Una guida alle atmosfere comuni dei forni

La scelta dell'atmosfera è dettata interamente dall'obiettivo del tuo processo termico. Ogni tipo ha uno scopo chimico distinto.

Atmosfere inerti (es. Azoto, Argon)

Un'atmosfera inerte agisce come una coperta protettiva. Il suo ruolo principale è creare un ambiente neutro spostando i gas reattivi come l'ossigeno.

Questa è la scelta standard per processi come la ricottura o il trattamento termico generale, dove l'obiettivo è semplicemente riscaldare il materiale senza alterarne la composizione chimica.

Atmosfere riducenti (es. Idrogeno)

Un'atmosfera riducente viene utilizzata per rimuovere attivamente l'ossigeno da un materiale. Viene spesso utilizzata per pulire gli ossidi da una superficie prima di un processo successivo o per prevenire l'ossidazione in materiali altamente sensibili.

Affinché ciò sia efficace, le superfici devono essere pulite e prive di contaminanti prima del trattamento.

Atmosfere ossidanti (es. Ossigeno)

Al contrario, un'atmosfera ossidante viene utilizzata per introdurre intenzionalmente ossigeno nella struttura di un materiale o per far crescere uno strato di ossido specifico sulla sua superficie.

Questo è comune nella produzione di alcune ceramiche e componenti elettronici in cui lo strato di ossido fornisce proprietà funzionali essenziali.

Atmosfere specializzate (es. Vapore)

Processi specifici possono richiedere atmosfere uniche come il vapore. Per i metalli a base di ferro, un'atmosfera di vapore può essere utilizzata per la tempra senza scaglie e la rilassamento delle tensioni.

Questo processo può aumentare la resistenza di un materiale, migliorare la resistenza all'usura e alla corrosione e ridurre la porosità dei pezzi sinterizzati.

Errori comuni da evitare

Sebbene potente, il controllo dell'atmosfera richiede un'attenta pianificazione e la comprensione dei suoi limiti e rischi.

L'impatto della purezza del gas

La purezza del tuo gas di processo è fondamentale. Per applicazioni altamente sensibili come la sintesi di semiconduttori o materiali avanzati, anche tracce di contaminanti nell'alimentazione del gas possono rovinare il risultato. Sono essenziali gas di maggiore purezza e sistemi a tenuta di perdite.

L'importanza della preparazione della superficie

Un'atmosfera controllata può reagire solo con la superficie che può toccare. Se un materiale è rivestito di oli, grasso o uno strato di ossido indesiderato, il gas di processo non sarà in grado di svolgere correttamente la sua funzione, portando a risultati incoerenti.

Considerazioni sulla sicurezza con gas reattivi

Molti gas di processo, in particolare l'idrogeno, sono infiammabili o presentano altri pericoli. L'implementazione di protocolli di sicurezza, ventilazione e sistemi di monitoraggio del gas adeguati non è facoltativa: è un requisito obbligatorio per un funzionamento sicuro.

Abbinare l'atmosfera al tuo obiettivo

La scelta dell'atmosfera deve essere direttamente collegata al risultato desiderato. Usalo come guida per prendere una decisione informata.

- Se il tuo obiettivo principale è la sintesi di materiali o la CVD: Hai bisogno di un controllo preciso di un'atmosfera ad alta purezza per dettare le reazioni chimiche e la composizione finale del tuo nuovo materiale.

- Se il tuo obiettivo principale è il trattamento termico o la ricottura: Il tuo obiettivo è probabilmente la protezione, rendendo un'atmosfera inerte (come azoto o argon) la scelta più comune ed economica.

- Se il tuo obiettivo principale è la sinterizzazione o la modifica della superficie: Devi usare l'atmosfera come strumento attivo, scegliendo un gas riducente, ossidante o specializzato per ottenere la densità e la chimica superficiale desiderate.

Padroneggiare il controllo dell'atmosfera è la chiave per sbloccare il pieno potenziale dei tuoi processi termici.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione principale | Applicazioni comuni |

|---|---|---|

| Inerte (es. Azoto, Argon) | Previene reazioni indesiderate spostando l'ossigeno | Ricottura, trattamento termico generale |

| Riducente (es. Idrogeno) | Rimuove l'ossigeno dai materiali | Pulizia della superficie, riduzione degli ossidi |

| Ossidante (es. Ossigeno) | Introduce ossigeno per la formazione di strati di ossido | Produzione di ceramiche, elettronica |

| Specializzata (es. Vapore) | Consente trasformazioni specifiche come la tempra senza scaglie | Rilassamento delle tensioni, miglioramenti della sinterizzazione |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni un controllo preciso dell'atmosfera e risultati superiori: contattaci oggi per discutere come possiamo migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio