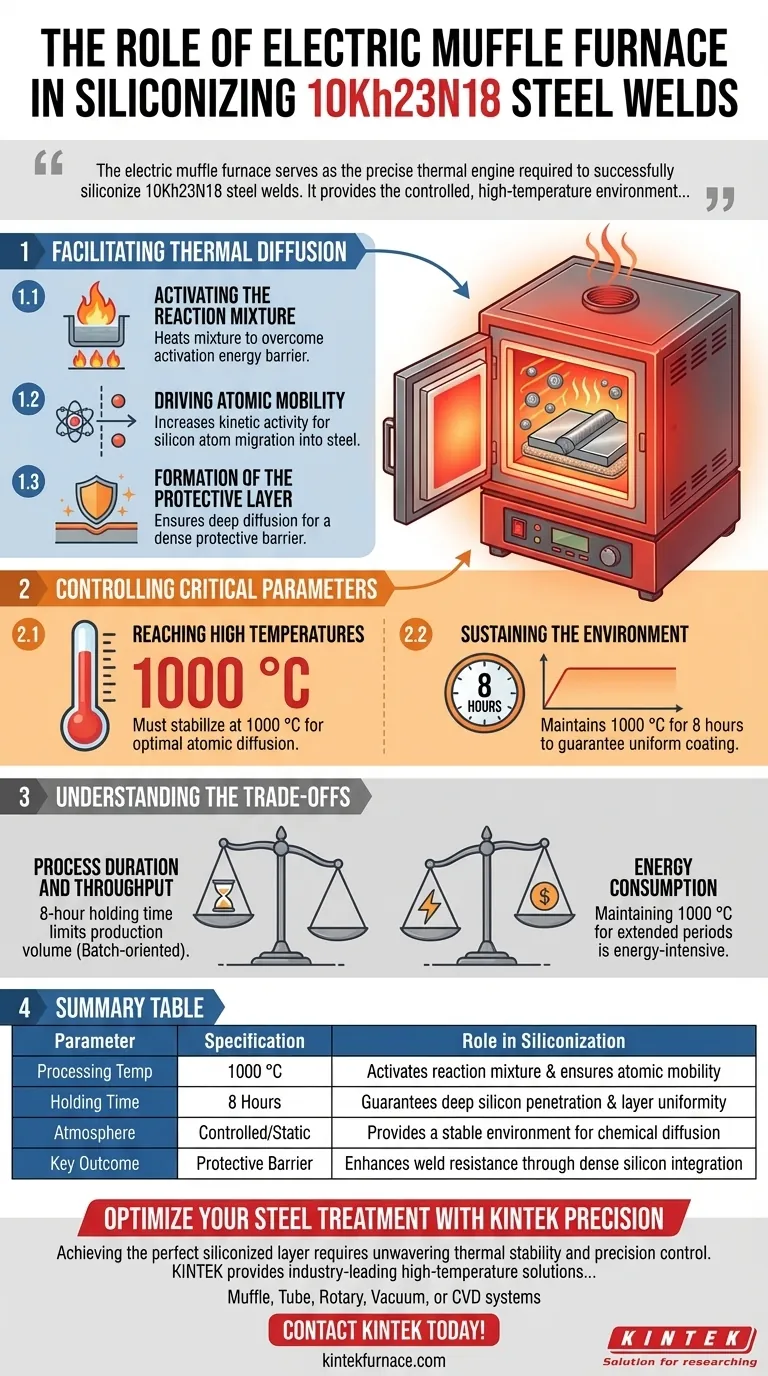

Il forno a muffola elettrico funge da preciso motore termico necessario per siliciurizzare con successo le saldature di acciaio 10Kh23N18. Fornisce l'ambiente controllato e ad alta temperatura necessario per riscaldare la miscela di reazione e i campioni di acciaio, guidando i cambiamenti chimici e fisici essenziali per il trattamento.

Il forno crea le condizioni per la diffusione termica, mantenendo il materiale a 1000 °C per periodi prolungati per garantire che gli atomi di silicio penetrino nella struttura della saldatura e formino una densa barriera protettiva.

Facilitare la Diffusione Termica

Attivazione della Miscela di Reazione

La siliciurizzazione non è un processo passivo; richiede energia significativa per iniziare. Il forno a muffola elettrico riscalda la miscela di reazione attorno all'acciaio 10Kh23N18, superando la barriera di energia di attivazione richiesta affinché il processo chimico abbia inizio.

Guidare la Mobilità Atomica

Una volta raggiunta la temperatura appropriata, il forno fornisce un apporto continuo di energia termica. Questa energia aumenta l'attività cinetica degli atomi di silicio, consentendo loro di migrare dalla miscela alla superficie solida dell'acciaio.

Formazione dello Strato Protettivo

L'obiettivo finale di questo trattamento termico è la creazione di uno strato protettivo denso. Il forno garantisce che la diffusione sia sufficiente per integrare il silicio abbastanza in profondità nella struttura della saldatura da modificarne efficacemente le proprietà superficiali.

Controllo dei Parametri Critici

Raggiungere Alte Temperature

Il protocollo specifico per l'acciaio 10Kh23N18 richiede un calore estremo. Il forno a muffola deve essere in grado di raggiungere e stabilizzarsi a 1000 °C, una temperatura alla quale la struttura reticolare dell'acciaio consente una diffusione atomica ottimale.

Mantenere l'Ambiente

Raggiungere la temperatura non è sufficiente; il forno deve mantenerla. Il processo richiede un tempo di mantenimento di 8 ore, durante il quale il forno assicura che la temperatura non fluttui, garantendo un rivestimento uniforme.

Comprendere i Compromessi

Durata del Processo e Produttività

La necessità di un tempo di mantenimento di 8 ore a 1000 °C rappresenta un collo di bottiglia significativo nella produzione. Questo tempo di ciclo prolungato limita il volume di pezzi che possono essere lavorati rapidamente, rendendolo un'operazione orientata al lotto piuttosto che continua.

Consumo Energetico

Mantenere una camera a 1000 °C per periodi prolungati è ad alto consumo energetico. Il costo operativo del forno a muffola è un fattore primario nel costo complessivo del processo di siliciurizzazione per queste saldature di acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la siliciurizzazione dell'acciaio 10Kh23N18, considera le tue specifiche esigenze di processo:

- Se il tuo obiettivo principale è la Profondità dello Strato: Assicurati che il tuo forno possa mantenere il setpoint di 1000 °C senza fluttuazioni per l'intero ciclo di 8 ore per massimizzare la diffusione.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Pianifica attentamente le dimensioni dei tuoi lotti, poiché i tempi fissi di riscaldamento e mantenimento rendono la lavorazione di piccoli lotti economicamente inefficiente.

Il forno a muffola elettrico è lo strumento indispensabile che trasforma l'energia termica grezza nella precisa forza motrice chimica necessaria per proteggere le saldature in acciaio.

Tabella Riassuntiva:

| Parametro | Specifiche | Ruolo nella Siliciurizzazione |

|---|---|---|

| Temp. di Lavorazione | 1000 °C | Attiva la miscela di reazione e garantisce la mobilità atomica |

| Tempo di Mantenimento | 8 Ore | Garantisce una profonda penetrazione del silicio e l'uniformità dello strato |

| Atmosfera | Controllata/Statica | Fornisce un ambiente stabile per la diffusione chimica |

| Risultato Chiave | Barriera Protettiva | Migliora la resistenza della saldatura attraverso una densa integrazione di silicio |

Ottimizza il Tuo Trattamento dell'Acciaio con la Precisione KINTEK

Ottenere lo strato siliciurizzato perfetto sull'acciaio 10Kh23N18 richiede più del semplice calore, richiede una stabilità termica incrollabile e un controllo di precisione. KINTEK fornisce soluzioni ad alta temperatura leader del settore supportate da ricerca e sviluppo e produzione esperti.

Che tu abbia bisogno di sistemi a muffola, a tubo, rotativi, sottovuoto o CVD, i nostri forni sono completamente personalizzabili per soddisfare le tue specifiche esigenze metallurgiche. Non lasciare che le fluttuazioni di temperatura compromettano l'integrità della tua saldatura.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuisce un forno da laboratorio ad alta temperatura alla sintesi di leghe binarie a base di magnesio?

- Quali processi nell'industria della vernice utilizzano forni a muffola? Essenziali per l'analisi di laboratorio e il controllo qualità

- Come affrontano i forni a resistenza ad alta temperatura di tipo a muffola le preoccupazioni ambientali ed energetiche? Aumentare l'efficienza e la sostenibilità

- In che modo la tecnologia avanzata nei forni a muffola migliora le loro prestazioni nelle applicazioni farmaceutiche? Aumenta la precisione e la purezza nei laboratori farmaceutici

- Qual è la temperatura operativa consigliata per estendere la vita utile del filo del forno? Massimizzare la longevità con un buffer di 50°C

- Quali sono i vantaggi e gli svantaggi di un forno a muffola? Svelare il compromesso tra precisione ed efficienza

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sono i nomi alternativi per un forno a muffola? Scopri i termini chiave e le intuizioni di design