Nella selezione di un tubo per forno in ceramica di allumina, la compatibilità chimica è un fattore critico che determina direttamente la durata del tubo, l'integrità strutturale e la purezza del processo. L'allumina è nota per la sua eccellente resistenza generale alla maggior parte degli acidi, degli alcali e dei solventi organici, il che la rende una scelta predefinita per molte applicazioni. Tuttavia, questa resilienza generale non elimina la necessità di un'attenta verifica rispetto ai prodotti chimici e alle temperature specifici presenti nel vostro ambiente unico.

La sfida principale non è semplicemente chiedere se l'allumina è "compatibile", ma capire come interagiscono temperatura, concentrazione chimica e purezza del materiale. Sebbene altamente resistente, i limiti di prestazione dell'allumina possono essere raggiunti e il fallimento si verifica spesso quando uno o più di questi fattori vengono spinti all'estremo senza un'adeguata valutazione.

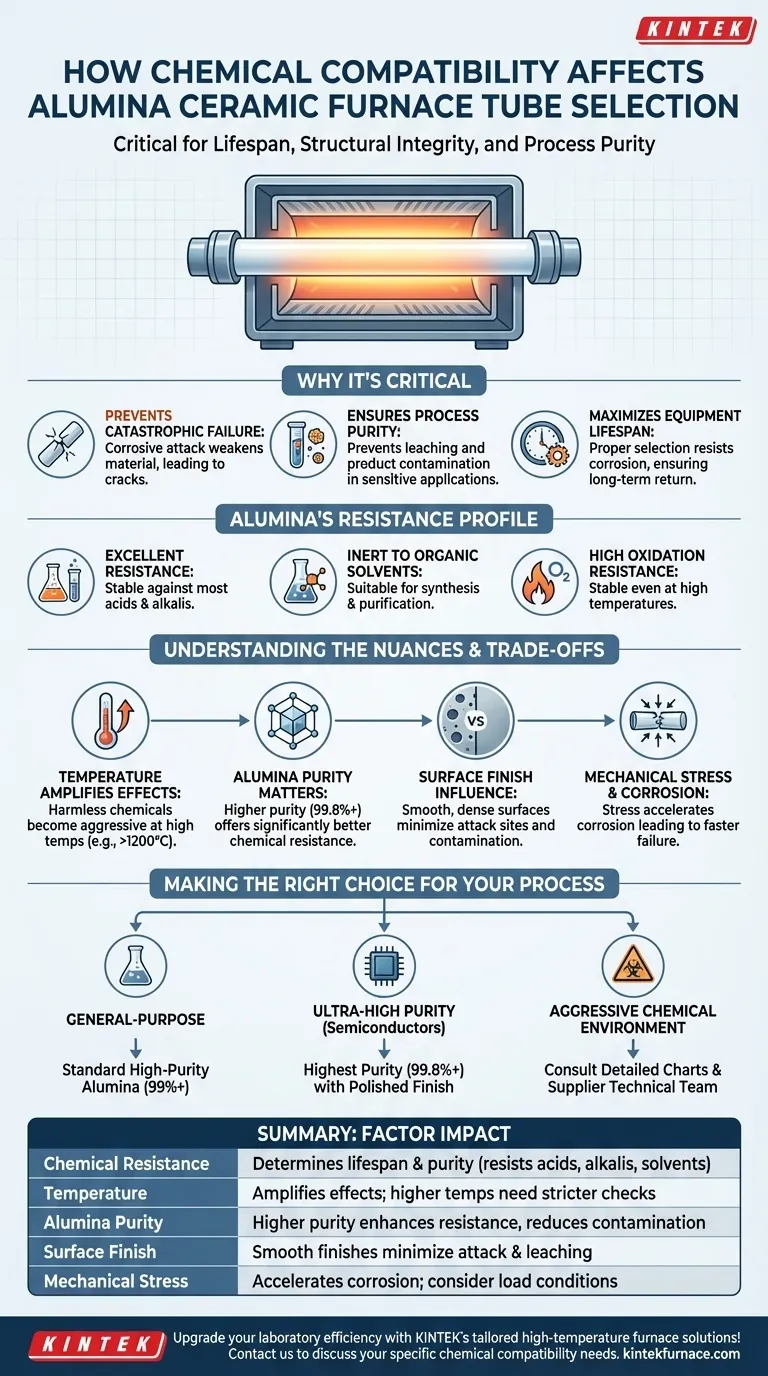

Perché la compatibilità chimica è fondamentale

Scegliere un tubo per forno con la resistenza chimica sbagliata può portare a risultati costosi e pericolosi. È un aspetto fondamentale della progettazione di processo.

Prevenire guasti catastrofici

L'esposizione continua a una sostanza chimica incompatibile, soprattutto ad alte temperature, corroderà la ceramica. Questo attacco indebolisce il materiale, portando a crepe, fragilità e infine al guasto meccanico del tubo.

Garantire la purezza del processo

Per le applicazioni nella produzione di semiconduttori o nella sintesi chimica, la purezza è fondamentale. Una reazione chimica tra l'atmosfera di processo e il tubo del forno può causare il lisciviazione, dove elementi dalla ceramica contaminano il prodotto.

Massimizzare la durata delle apparecchiature

Un tubo selezionato correttamente può durare anni, anche in condizioni difficili. La corrosione chimica è un fattore primario di sostituzione prematura, e garantire la compatibilità fin dall'inizio è il modo migliore per massimizzare il ritorno sull'investimento.

Comprendere il profilo di resistenza dell'allumina

L'allumina (ossido di alluminio, Al₂O₃) è un materiale chimicamente stabile e robusto, ma la sua compatibilità ha caratteristiche specifiche.

Eccellente resistenza ad acidi e alcali

L'allumina ad alta purezza mostra una stabilità eccezionale se esposta a una vasta gamma di acidi e alcali. Ciò la rende una scelta affidabile per molte applicazioni di lavorazione chimica e di laboratorio dove le sostanze corrosive sono comuni.

Stabilità con solventi organici

L'allumina è in gran parte inerte alla maggior parte dei solventi organici in un ampio intervallo di temperature. Ciò le consente di essere utilizzata in processi che coinvolgono la sintesi o la purificazione organica senza rischio di degrado.

Elevata resistenza all'ossidazione

Il materiale stesso è un ossido, il che significa che è già in uno stato ossidato altamente stabile. Ciò gli conferisce una superba resistenza all'ossidazione, anche in aria ad alta temperatura o in atmosfere ricche di ossigeno dove i metalli fallirebbero rapidamente.

Comprendere i compromessi e le sfumature

Sebbene ampiamente resistente, diversi fattori possono compromettere le prestazioni dell'allumina. Ignorare queste sfumature è una causa comune di fallimento.

L'effetto amplificatore della temperatura

Una sostanza chimica innocua per l'allumina a temperatura ambiente può diventare altamente aggressiva a 1200°C o superiore. I dati sulla resistenza chimica devono sempre essere considerati nel contesto della temperatura operativa.

Il ruolo critico della purezza dell'allumina

Non tutte le allumine sono uguali. Un tubo di allumina pura al 99,8% avrà una resistenza chimica significativamente migliore di un tubo puro all'85%. Le ceramiche di minore purezza contengono altri ossidi e fasi vetrose che sono spesso meno resistenti e possono essere attaccate selettivamente.

L'influenza della finitura superficiale

Una superficie ruvida e porosa ha una superficie molto più grande di una liscia e densa. Ciò fornisce più siti per l'inizio dell'attacco chimico e può intrappolare agenti corrosivi, accelerando la degradazione. Una finitura superficiale liscia minimizza il rischio di contaminazione e migliora la resilienza chimica.

Stress meccanico e corrosione

Un tubo sottoposto a notevoli sollecitazioni meccaniche (flessione o compressione) è più suscettibile alla fessurazione da tensocorrosione. L'attacco chimico si concentra nei punti di elevata sollecitazione, portando al fallimento molto più rapidamente di quanto ci si aspetterebbe dalla sola corrosione.

Fare la scelta giusta per il tuo processo

La tua selezione deve basarsi su una visione olistica della tua applicazione. Usa i tuoi obiettivi di processo specifici per guidare la tua decisione.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura per uso generico: Un tubo standard di allumina ad alta purezza (99%+) è un ottimo ed economico punto di partenza grazie alla sua ampia resistenza chimica e termica.

- Se il tuo obiettivo principale è l'ultra-alta purezza (ad esempio, semiconduttori): Seleziona l'allumina della massima purezza disponibile (99,8%+) con una finitura superficiale lucida per minimizzare assolutamente il rischio di lisciviazione e contaminazione.

- Se il tuo obiettivo principale è un ambiente chimico altamente aggressivo: Non fare affidamento su dati generici. Consulta dettagliate tabelle di compatibilità chimica e fornisci al team tecnico del tuo fornitore le sostanze chimiche, le concentrazioni e le temperature operative specifiche per una raccomandazione definitiva.

Una valutazione approfondita della chimica del tuo processo è la base per un sistema ad alta temperatura affidabile e duraturo.

Tabella riassuntiva:

| Fattore | Impatto sulla selezione |

|---|---|

| Resistenza chimica | Determina la durata e la purezza; l'allumina resiste ad acidi, alcali e solventi |

| Temperatura | Amplifica gli effetti chimici; temperature più elevate richiedono controlli di compatibilità più rigorosi |

| Purezza dell'allumina | Una maggiore purezza (ad es. 99,8%) migliora la resistenza e riduce la contaminazione |

| Finitura superficiale | Le finiture lisce riducono al minimo i rischi di attacco e lisciviazione |

| Stress meccanico | Lo stress può accelerare la corrosione; considerare le condizioni di carico |

Migliora l'efficienza del tuo laboratorio con le soluzioni su misura per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo prodotti avanzati come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, inclusa la compatibilità chimica per i tubi ceramici in allumina. Contattaci oggi stesso per discutere come possiamo migliorare la purezza del tuo processo e la durata delle tue apparecchiature!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura