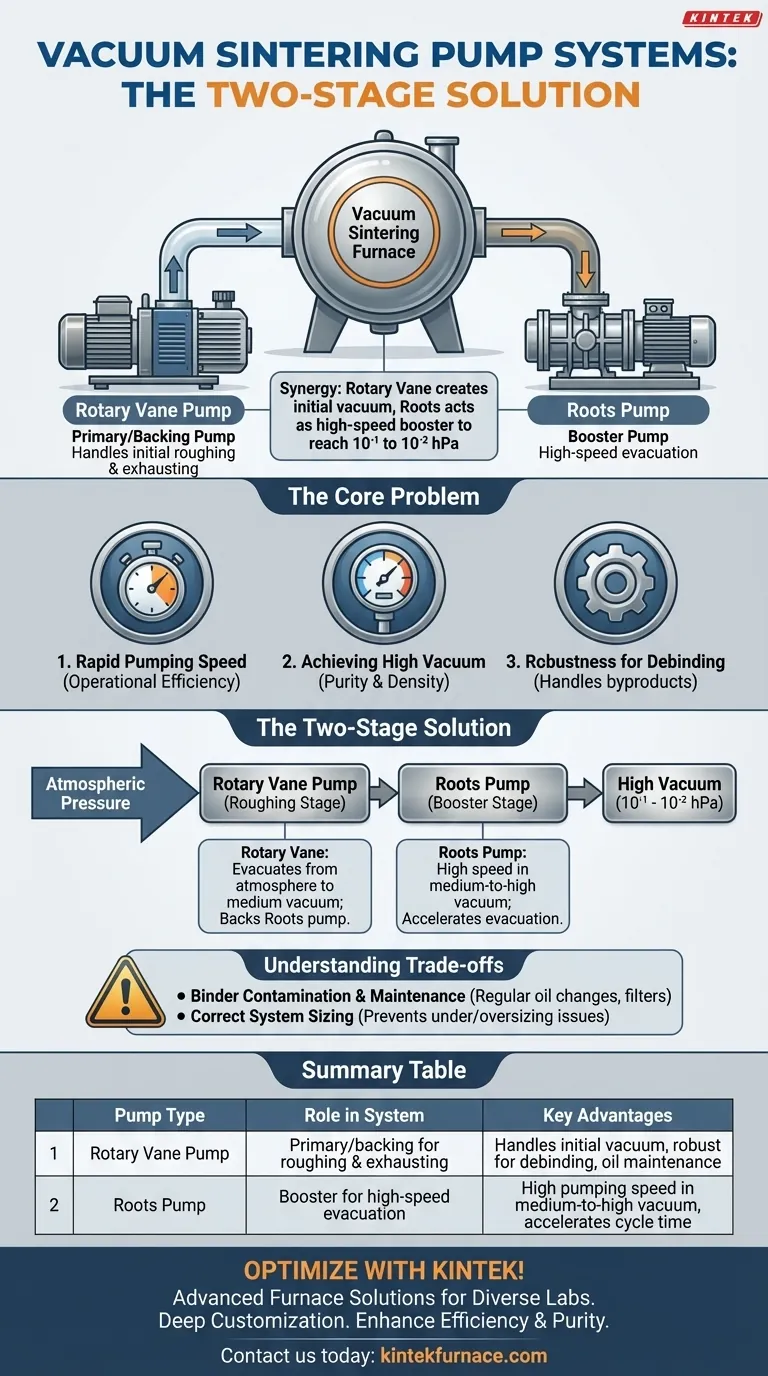

Per i forni di sinterizzazione sotto vuoto, la configurazione standard del settore è un sistema di pompaggio a due stadi che combina una pompa a palette rotanti con una pompa Roots. Questa combinazione è progettata per raggiungere rapidamente e in modo affidabile le pressioni finali di alto vuoto richieste per la produzione di parti sinterizzate di alta qualità, tipicamente nell'intervallo da 10⁻¹ a 10⁻² hPa.

Il principio fondamentale è una divisione del lavoro: la pompa a palette rotanti crea il vuoto iniziale e la pompa Roots agisce come un booster ad alta velocità. Questa partnership non riguarda solo il raggiungimento di un vuoto profondo; si tratta di arrivarci rapidamente e di gestire i sottoprodotti aggressivi del processo di sinterizzazione.

Il Problema Principale: Più che Svuotare una Camera

Ottenere il giusto vuoto in un forno di sinterizzazione è una sfida ingegneristica multifaccettata. Il sistema di pompaggio deve soddisfare tre requisiti critici contemporaneamente per garantire l'integrità del processo e la qualità del prodotto.

Requisito 1: Velocità di Pompaggio Rapida

La velocità con cui il forno viene evacuato influisce direttamente sul tempo di ciclo e sull'efficienza operativa. Un pompaggio più rapido significa una maggiore produttività, che è un fattore economico chiave nelle applicazioni industriali, dall'aerospaziale alla produzione di dispositivi medici.

Requisito 2: Raggiungimento dell'Alto Vuoto

La sinterizzazione sotto alto vuoto (da 10⁻¹ a 10⁻² hPa) è essenziale per prevenire l'ossidazione e rimuovere i gas intrappolati dal materiale. Ciò garantisce che il prodotto finale abbia densità, resistenza e purezza superiori.

Requisito 3: Robustezza per la Rimozione del Legante

La fase di rimozione del legante è spesso la parte più impegnativa del processo per il sistema del vuoto. Le pompe devono essere sufficientemente robuste da gestire ed estrarre grandi volumi di sostanze leganti evaporate senza degrado delle prestazioni o guasti.

La Soluzione a Due Stadi: Come Lavorano Insieme le Pompe

La combinazione di pompe a palette rotanti e Roots è preferita perché ogni pompa eccelle in una diversa fase del processo di evacuazione. Lavorano in serie per creare un sistema molto più efficace di quanto lo sarebbe una singola pompa.

La Pompa Primaria: La Pompa a Palette Rotanti

La pompa a palette rotanti è il cavallo di battaglia del sistema. È una pompa volumetrica "a umido" o a tenuta d'olio che svolge due funzioni cruciali.

In primo luogo, esegue il "sgrossamento" iniziale, evacuando il forno dalla pressione atmosferica fino all'intervallo di vuoto medio. In secondo luogo, funge da pompa di sostegno per la pompa Roots, esaurendo continuamente il gas che la pompa Roots muove.

Il Booster: La Pompa Roots

La pompa Roots è una pompa volumetrica "a secco" che funge da booster di vuoto. Non può scaricare direttamente in atmosfera e richiede il sostegno della pompa a palette rotanti per funzionare.

Il suo vantaggio principale è la sua velocità di pompaggio estremamente elevata nell'intervallo di vuoto medio-alto. Una volta che la pompa a palette rotanti ha sgrossato la camera, la pompa Roots entra in azione, accelerando drasticamente la velocità di evacuazione e consentendo al sistema di raggiungere la pressione finale target molto più rapidamente.

Comprendere i Compromessi

Sebbene questa combinazione sia lo standard, non è priva di considerazioni operative. Comprendere i suoi limiti è fondamentale per un'implementazione e una manutenzione di successo.

Contaminazione da Legante e Manutenzione

I vapori di legante estratti durante la rimozione del legante possono contaminare l'olio nella pompa a palette rotanti. Ciò può degradare le prestazioni della pompa e portare a guasti prematuri se non gestito.

Ciò richiede un rigoroso programma di manutenzione, inclusi cambi regolari dell'olio e il potenziale utilizzo di trappole o filtri all'ingresso per catturare i contaminanti del legante prima che raggiungano la pompa.

Dimensionamento Corretto del Sistema

L'efficienza dell'intero sistema dipende dal corretto dimensionamento delle pompe l'una rispetto all'altra e al volume del forno.

Un sistema sottodimensionato non riuscirà a soddisfare i tempi di ciclo o i requisiti di pressione finale. Un sistema sovradimensionato aumenta i costi di capitale iniziali e il consumo di energia senza fornire un beneficio proporzionale. I calcoli ingegneristici adeguati sono fondamentali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della configurazione ideale della pompa richiede un equilibrio tra gli obiettivi di prestazione e le esigenze specifiche dei tuoi materiali e processi.

- Se il tuo obiettivo principale è l'efficienza del processo e il tempo di ciclo: Investi in un booster Roots correttamente dimensionato, poiché avrà il maggiore impatto sulla riduzione del tempo di pompaggio.

- Se il tuo obiettivo principale è la massima purezza del materiale: Assicurati che la pompa a palette rotanti sia un modello di alta qualità e a bassa retro-diffusione e che l'intero sistema sia progettato per prevenire la contaminazione.

- Se il tuo obiettivo principale è la gestione di un alto contenuto di legante: Seleziona pompe robuste progettate per impieghi gravosi e implementa un piano di manutenzione preventiva rigoroso per olio e filtri.

In definitiva, la sinergia tra la pompa a palette rotanti e il booster Roots fornisce la soluzione più efficace ed economica per le esigenze della moderna sinterizzazione sotto vuoto.

Tabella riassuntiva:

| Tipo di Pompa | Ruolo nel Sistema | Vantaggi Chiave |

|---|---|---|

| Pompa a Palette Rotanti | Pompa primaria/di sostegno per sgrossatura ed esaurimento | Gestisce il vuoto iniziale, robusta per la rimozione del legante, richiede manutenzione dell'olio |

| Pompa Roots | Pompa booster per evacuazione ad alta velocità | Elevata velocità di pompaggio nel vuoto medio-alto, accelera il tempo di ciclo |

Ottimizza il tuo processo di sinterizzazione sotto vuoto con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la purezza dei materiali. Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze specifiche e favorire il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?