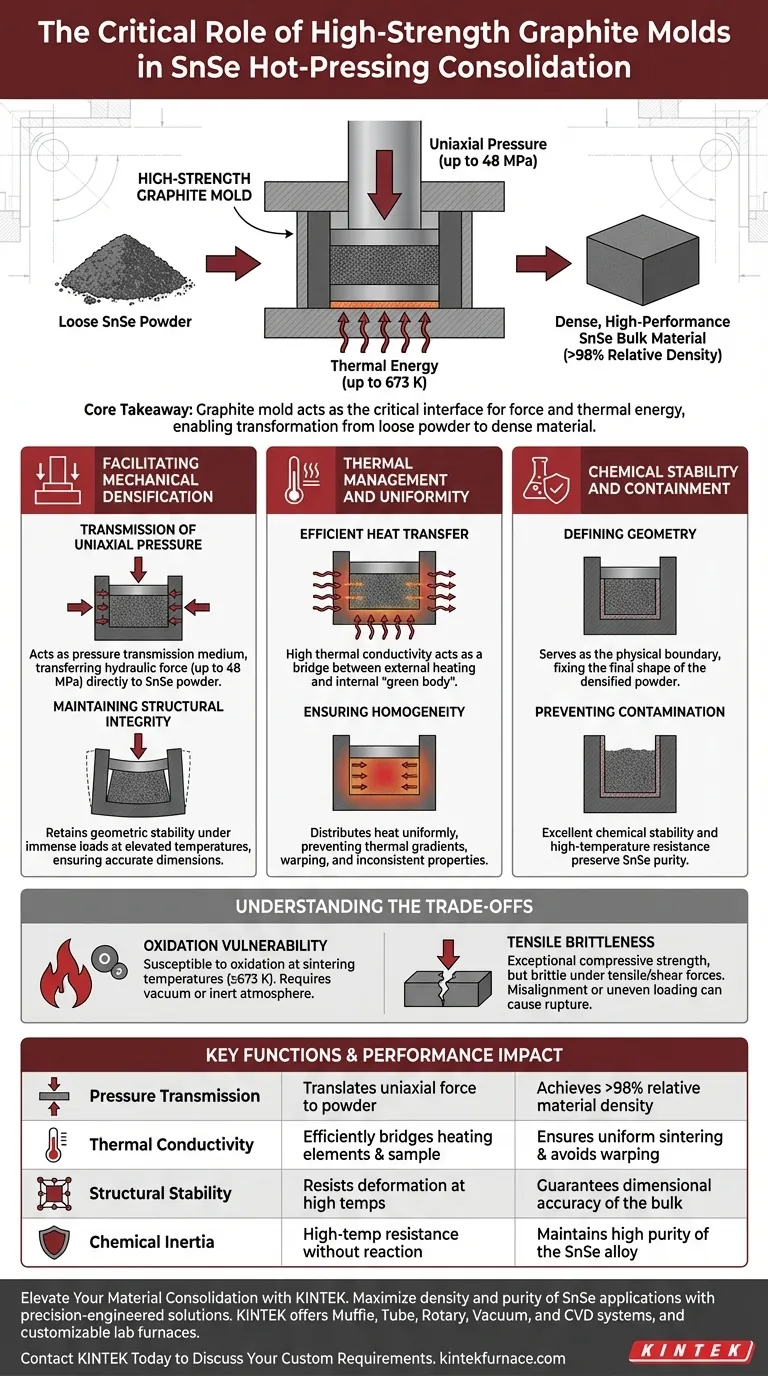

Gli stampi in grafite ad alta resistenza fungono da interfaccia critica sia per la forza che per l'energia termica durante il consolidamento del selenuro di stagno (SnSe). Servono contemporaneamente come contenitore di formatura e mezzo di trasmissione, resistendo a pressioni di 48 MPa a temperature intorno ai 673 K per facilitare la trasformazione di polvere sciolta in un materiale sfuso denso e ad alte prestazioni.

Concetto Chiave Lo stampo in grafite non è un semplice contenitore passivo; è uno strumento di trasmissione attivo che consente l'applicazione precisa di pressione uniassiale e calore uniforme. Questa doppia capacità è essenziale per ottenere l'elevata densità relativa (superiore al 98 percento) richiesta per le applicazioni SnSe ad alte prestazioni.

Facilitare la Densificazione Meccanica

Per trasformare la polvere di selenuro di stagno in un materiale sfuso solido, lo stampo deve tradurre la forza esterna in densità interna.

Trasmissione della Pressione Uniassiale

La funzione meccanica primaria dello stampo è quella di fungere da mezzo di trasmissione della pressione. Lo stampo riceve la forza dal pistone della pressa a caldo—spesso pressioni idrauliche fino a 48 MPa o superiori—e trasferisce questo carico direttamente alla polvere di SnSe.

Mantenere l'Integrità Strutturale

Pur trasferendo questa immensa pressione, lo stampo deve resistere alla deformazione. La grafite ad alta resistenza mantiene la sua stabilità geometrica anche quando sottoposta a carichi meccanici significativi (ad es. 67,7 MPa) a temperature elevate, garantendo che il prodotto finale mantenga dimensioni accurate.

Gestione Termica e Uniformità

La qualità dello SnSe sinterizzato dipende fortemente da come viene applicato il calore durante la fase di pressatura.

Efficiente Trasferimento di Calore

La grafite possiede un'eccellente conducibilità termica, che le consente di fungere da ponte efficace tra gli elementi riscaldanti esterni e il "corpo verde" interno del composito (la polvere compressa).

Garantire l'Omogeneità

Lo stampo assicura che il calore sia distribuito uniformemente in tutto il campione. Ciò previene gradienti termici che potrebbero portare a sinterizzazione non uniforme, deformazione o proprietà del materiale incoerenti all'interno del blocco finale di selenuro di stagno.

Stabilità Chimica e Contenimento

Oltre a calore e pressione, l'ambiente all'interno dello stampo determina la purezza del materiale finale.

Definire la Geometria

Lo stampo funge da confine fisico che fissa la forma del consolidamento della polvere. Confeziona la polvere di SnSe, costringendola a densificarsi nel volume specifico definito dalla cavità dello stampo.

Prevenire la Contaminazione

La grafite ad alta resistenza presenta un'eccellente stabilità chimica e resistenza alle alte temperature. Ciò garantisce che lo stampo non subisca reazioni dannose con la polvere di selenuro di stagno, preservando la purezza chimica della lega durante la densificazione.

Comprendere i Compromessi

Sebbene la grafite sia lo standard per questo processo, è importante riconoscere i suoi vincoli operativi per garantire la sicurezza e il successo del processo.

Vulnerabilità all'Ossidazione

La grafite è altamente suscettibile all'ossidazione alle temperature utilizzate per la sinterizzazione (ad es. 673 K e superiori). Di conseguenza, il processo di pressatura a caldo deve avvenire sottovuoto o in atmosfera di gas inerte per evitare che lo stampo si degradi.

Fragilità a Trazione

Sebbene la grafite abbia un'eccezionale resistenza alla compressione (gestendo la forza di schiacciamento), è fragile per quanto riguarda le forze di trazione o di taglio. Disallineamenti dei pistoni della pressa o caricamenti non uniformi possono causare la rottura catastrofica dello stampo anziché una deformazione plastica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia degli stampi in grafite ad alta resistenza nella tua applicazione specifica, considera i seguenti principi:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità a un design dello stampo con pareti spesse per resistere ai limiti superiori della pressione uniassiale (oltre 50 MPa) senza espansione radiale.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati l'uso di gradi di grafite ad alta purezza e un ambiente sottovuoto rigorosamente controllato per prevenire contaminazioni da carbonio o ossidazione.

- Se il tuo obiettivo principale è l'Accuratezza Dimensionale: Utilizza processi di pressurizzazione segmentata, poiché la rigidità dello stampo consente fasi precise di mantenimento della pressione che bloccano le dimensioni finali.

Sfruttando l'elevata conducibilità termica e la resistenza alla compressione della grafite, si garantisce il consolidamento riuscito del selenuro di stagno in un materiale denso e ad alta integrità.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto Chiave sulle Prestazioni |

|---|---|---|

| Trasmissione della Pressione | Traduce la forza uniassiale (fino a 48 MPa) sulla polvere | Raggiunge una densità del materiale relativa >98% |

| Conducibilità Termica | Collega in modo efficiente gli elementi riscaldanti e il campione | Garantisce una sinterizzazione uniforme ed evita deformazioni |

| Stabilità Strutturale | Resiste alla deformazione ad alte temperature (fino a 673 K) | Garantisce l'accuratezza dimensionale del materiale sfuso |

| Inerzia Chimica | Resistenza alle alte temperature senza reazioni | Mantiene l'elevata purezza della lega di SnSe |

Migliora il Tuo Consolidamento dei Materiali con KINTEK

Massimizza la densità e la purezza delle tue applicazioni SnSe con soluzioni ingegnerizzate di precisione. Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esigenze di ricerca uniche.

Sia che tu richieda una gestione termica superiore o ambienti robusti resistenti alla pressione, il nostro team è pronto a fornire gli strumenti ad alte prestazioni che il tuo laboratorio merita.

Contatta KINTEK Oggi per Discutere le Tue Esigenze Personalizzate

Guida Visiva

Riferimenti

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la funzione di una piastra di grafite nella saldatura a microonde? Garantire purezza e uniformità termica per la sintesi di HEA

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sinterizzazione di LLZO? Controllo della volatilità del litio

- Perché è necessario un sistema di controllo del flusso del gas di trasporto per il trattamento termico dei fanghi? Garantire precisione e proteggere le attrezzature

- Qual è lo scopo principale di un forno essiccatore a convezione forzata da banco? Ottimizzare la preparazione della ceramica di titanato di bario

- Perché un crogiolo di corindone di allumina ad alta purezza è preferito per la fusione? Raggiungere un'integrità di ricerca ad alta precisione

- Qual è la funzione dei crogioli di allumina ad alta purezza nella sinterizzazione di NRBBO:Eu2+? Garantire la sintesi pura del fosforo