Gli stampi e i punzoni in grafite ad alta purezza fungono da motore attivo del processo di sinterizzazione a plasma per scintilla (SPS), funzionando ben oltre il semplice contenimento. Nella sinterizzazione del carburo di silicio, questi componenti svolgono una triplice funzione simultanea: definiscono la forma geometrica, agiscono come principali elementi riscaldanti resistivi e servono come mezzo di trasmissione di elevata pressione meccanica.

Concetto Chiave Gli utensili in grafite sono l'interfaccia critica nei sistemi SPS che converte l'energia elettrica in energia termica, applicando contemporaneamente un carico meccanico, consentendo la densificazione precisa e il controllo microstrutturale delle ceramiche di carburo di silicio in condizioni di vuoto.

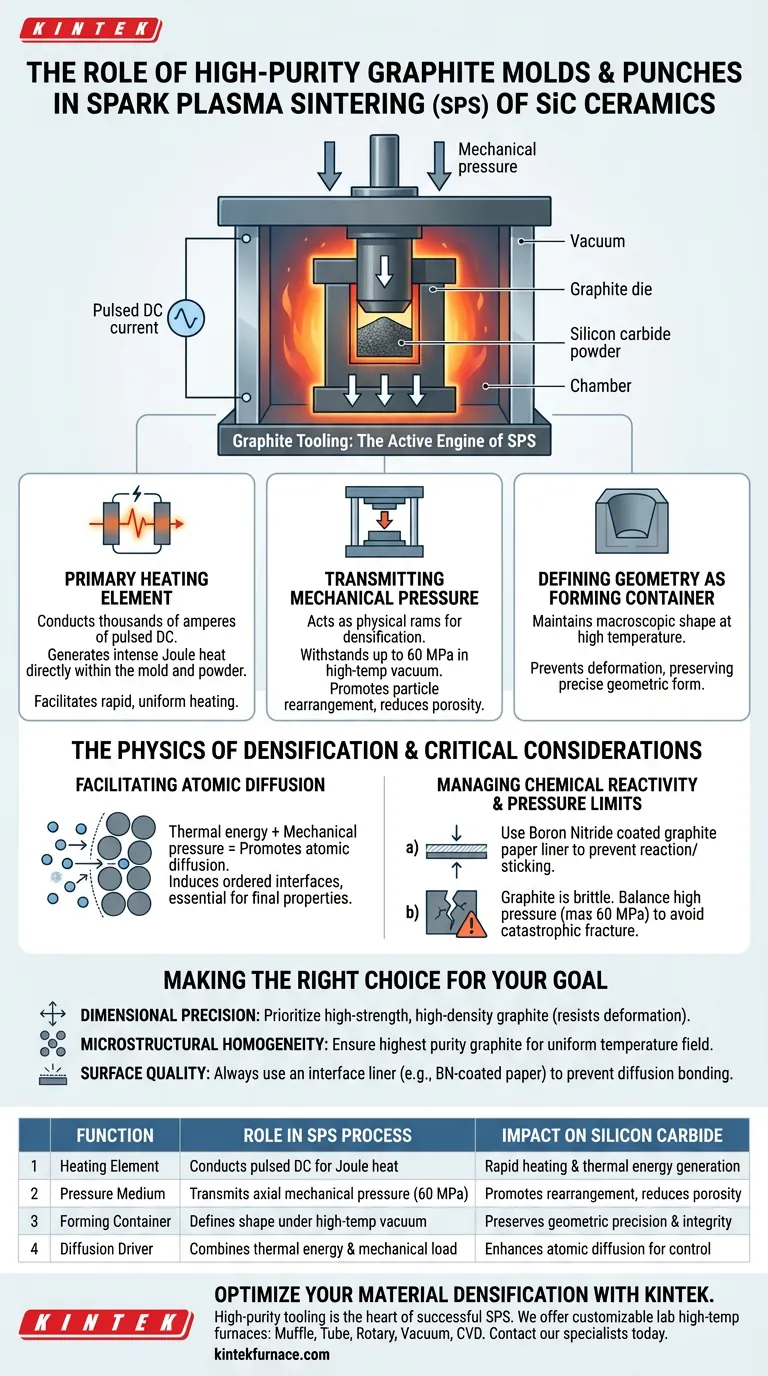

La Triplice Funzione degli Utensili in Grafite

Agire come Elemento Riscaldante Primario

In un sistema SPS, lo stampo in grafite fa parte del circuito elettrico. Utilizza la sua elevata conducibilità elettrica per consentire il passaggio di migliaia di ampere di corrente continua pulsata attraverso l'assemblaggio.

Questa corrente genera un intenso calore Joule direttamente all'interno dello stampo e attorno alla polvere. A differenza della sinterizzazione convenzionale che riscalda dall'esterno verso l'interno, lo stampo in grafite assicura che l'energia termica venga generata immediatamente adiacente al campione, facilitando rapidi tassi di riscaldamento.

Trasmettere la Pressione Meccanica

I punzoni all'interno dell'assemblaggio dello stampo in grafite agiscono come pistoni fisici per la densificazione. Devono resistere a significative pressioni assiali, tipicamente fino a 60 MPa, operando in un ambiente di vuoto ad alta temperatura.

Questa trasmissione di pressione è vitale per comprimere meccanicamente le particelle di polvere. Promuove il riarrangiamento delle particelle e riduce la porosità, garantendo che la ceramica finale di carburo di silicio raggiunga una distribuzione uniforme della densità.

Definire la Geometria come Contenitore di Formatura

Pur gestendo calore e pressione, lo stampo mantiene la forma macroscopica della ceramica. La resistenza ad alta temperatura della grafite assicura che lo stampo non si deformi sotto stress, preservando la precisa geometria del campione durante l'intero ciclo di sinterizzazione.

La Fisica della Densificazione

Facilitare la Diffusione Atomica

La combinazione di energia termica diretta e pressione meccanica promuove la diffusione atomica ai confini delle particelle. Questo aiuta a indurre la formazione di interfacce ordinate con caratteristiche semi-coerenti.

Queste specifiche caratteristiche microstrutturali sono essenziali per le proprietà finali del materiale, come la minimizzazione della conduttività termica reticolare nel carburo di silicio.

Garantire l'Uniformità Termica

La purezza e la densità del materiale in grafite non sono specifiche arbitrarie; dettano direttamente l'uniformità del campo di temperatura di sinterizzazione.

La grafite ad alta purezza garantisce una conducibilità elettrica e termica costante in tutto lo stampo. Ciò previene "punti caldi" o riscaldamento non uniforme, che altrimenti potrebbero portare a crepe o gradienti di densità nel composito finale.

Considerazioni Critiche e Compromessi

Gestire la Reattività Chimica

Sebbene la grafite sia eccellente per il riscaldamento, può reagire con il carburo di silicio o aderire al campione ad alte temperature. Questo è un punto di guasto comune nel processo.

Per mitigare questo problema, viene utilizzata carta di grafite, spesso rivestita di nitruro di boro, come strato isolante. Questo rivestimento previene l'adesione, garantisce una più facile sformatura e protegge la qualità superficiale della ceramica senza ostacolare il flusso elettrico.

Limitazioni di Pressione

La grafite è resistente, ma è fragile. Sebbene possa gestire 60 MPa, superare questa soglia comporta il rischio di frattura catastrofica dello stampo.

Gli operatori devono bilanciare la necessità di alta pressione (per massimizzare la densità) con i limiti meccanici degli utensili in grafite.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Precisione Dimensionale: Dai priorità a gradi di grafite ad alta resistenza e alta densità che resistono alla deformazione entro il limite di carico di 60 MPa.

- Se il tuo obiettivo principale è l'Omogeneità Microstrutturale: Assicurati di utilizzare la grafite più pura disponibile per garantire un campo di temperatura perfettamente uniforme in tutto il campione.

- Se il tuo obiettivo principale è la Qualità Superficiale: Utilizza sempre un rivestimento interfaciale come carta di grafite rivestita di nitruro di boro per prevenire il legame per diffusione tra il campione e il punzone.

Il successo del tuo processo SPS dipende meno dalla macchina stessa e più dall'integrità e dal design della tua interfaccia di utensili in grafite.

Tabella Riassuntiva:

| Funzione | Ruolo nel Processo SPS | Impatto sul Carburo di Silicio |

|---|---|---|

| Elemento Riscaldante | Conduce DC pulsato per generare calore Joule | Facilita il riscaldamento rapido e la generazione di energia termica |

| Mezzo di Pressione | Trasmette pressione meccanica assiale (fino a 60 MPa) | Promuove il riarrangiamento delle particelle e riduce la porosità |

| Contenitore di Formatura | Definisce la forma macroscopica sotto vuoto ad alta temperatura | Preserva la precisione geometrica e l'integrità strutturale |

| Driver di Diffusione | Combina energia termica e carico meccanico | Migliora la diffusione atomica per il controllo microstrutturale |

Ottimizza la Densificazione del Tuo Materiale con KINTEK

Gli utensili ad alta purezza sono il cuore della riuscita sinterizzazione a plasma per scintilla. In KINTEK, comprendiamo che l'integrità delle tue ceramiche di carburo di silicio dipende dalla precisione delle tue attrezzature. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottenere un'eccellente omogeneità microstrutturale? Contatta oggi i nostri specialisti per scoprire come le nostre soluzioni di sinterizzazione personalizzabili possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché è necessario un sistema di controllo del flusso del gas di trasporto per il trattamento termico dei fanghi? Garantire precisione e proteggere le attrezzature

- Qual è lo scopo dell'utilizzo di un sistema ad argon ad alta purezza per la fusione di AlCoCrFeNi? Preservare la stechiometria della lega

- Perché è necessario un sistema di aspirazione a vuoto durante la fase di scarico della carbonizzazione del carbone di paglia di riso?

- Qual è l'impatto dei flussimetri di gas sulla sintesi dei catalizzatori? Garantire purezza di fase e precisione nella produzione di (NiZnMg)MoN

- In che modo un sistema di raffreddamento programmato di precisione influisce sull'integrità strutturale dei materiali compositi Al2O3-TiC?

- Qual è lo scopo dell'utilizzo di un crogiolo di ceramica ad alta purezza con coperchio sigillato durante il trattamento termico del biochar?

- Quali sono le funzioni tecniche delle unità di condensazione e dei sacchi di raccolta del gas? Ottimizza i tuoi esperimenti di riduzione

- Qual è la funzione dei tubi per forni in ceramica di allumina per leghe Ti–Nb–Si? Ruoli chiave nella sinterizzazione e purezza