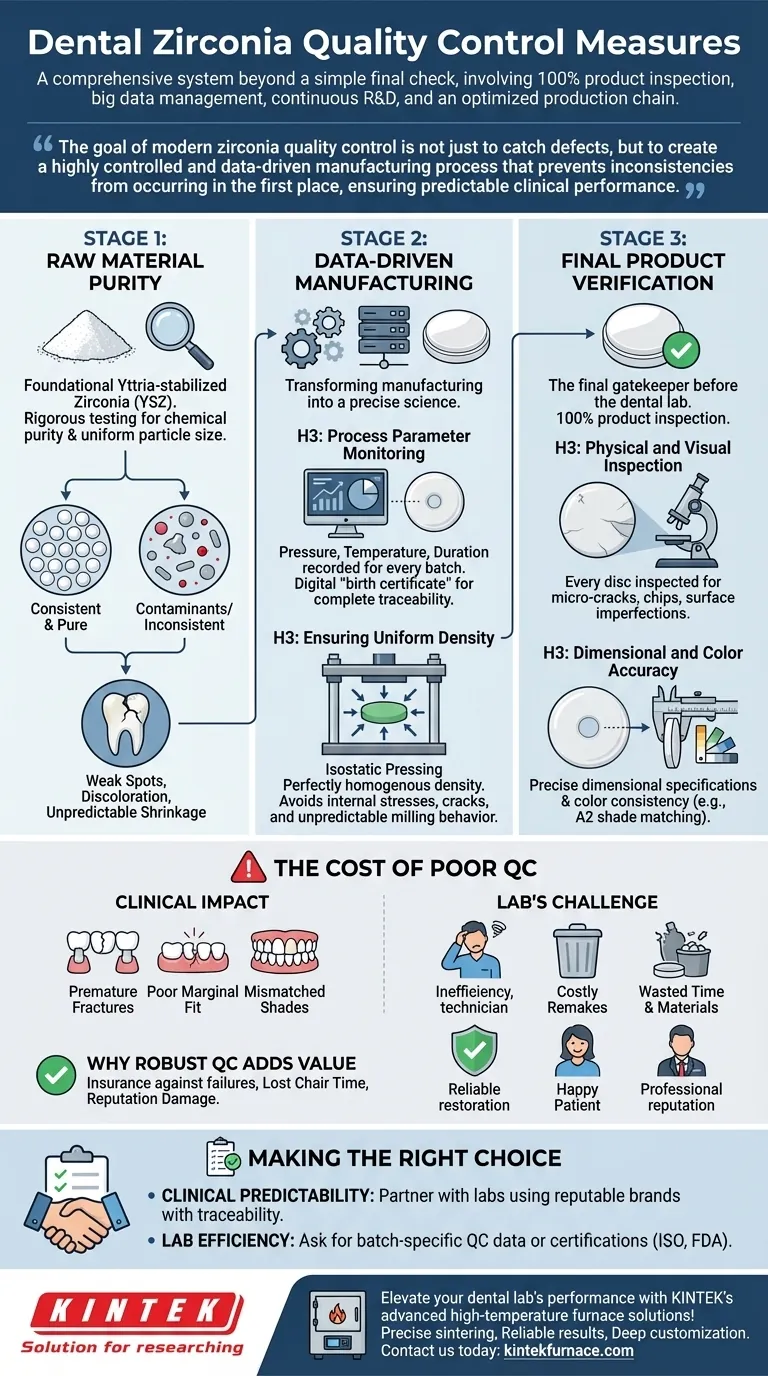

In sostanza, il controllo qualità per la zirconia dentale è un sistema completo che si estende ben oltre un semplice controllo finale. Comprende l'ispezione del prodotto al 100%, l'uso della gestione dei big data per tracciare la coerenza della produzione, una ricerca e sviluppo continua per perfezionare i materiali e una catena di produzione ottimizzata per garantire l'affidabilità dalla polvere grezza al restauro finale fresato.

L'obiettivo del moderno controllo qualità della zirconia non è solo individuare i difetti, ma creare un processo di produzione altamente controllato e basato sui dati che prevenga l'insorgere di incoerenze in primo luogo, garantendo prestazioni cliniche prevedibili.

I Pilastri del Controllo Qualità della Zirconia

Il vero controllo qualità è un processo a più stadi. Ogni stadio si basa sul precedente per creare un prodotto sicuro, affidabile ed esteticamente gradevole. Un fallimento in qualsiasi punto compromette il risultato finale.

Fase 1: Purezza della Materia Prima

Il processo inizia con la polvere di zirconia fondamentale, tipicamente Zirconia stabilizzata con ittrio (YSZ). La qualità di questo materiale iniziale determina il potenziale del prodotto finale.

Il controllo in questa fase prevede rigorosi test per la purezza chimica e la garanzia di una dimensione uniforme e predeterminata delle particelle. Contaminanti o dimensioni delle particelle incoerenti possono portare a punti deboli, discromie o restringimenti imprevedibili durante la sinterizzazione.

Fase 2: Produzione Basata sui Dati

È qui che entrano in gioco termini come "sistemi QC completi" e "gestione dei big data". Si tratta di trasformare l'arte della produzione in una scienza precisa.

H3: Monitoraggio dei Parametri di Processo

Ogni fase, dalla pressatura della polvere in un disco alla fase di pre-sinterizzazione, viene monitorata. I parametri chiave come pressione, temperatura e durata vengono registrati per ogni singolo lotto.

Questi dati creano un "certificato di nascita" digitale per ogni disco, consentendo la completa tracciabilità.

H3: Garanzia di Densità Uniforme

L'obiettivo è produrre un disco con una densità perfettamente omogenea. Qualsiasi variazione può causare stress interni, portando a crepe o a un comportamento di fresatura imprevedibile. La pressatura isostatica, in cui la pressione viene applicata uniformemente da tutte le direzioni, è una tecnica chiave utilizzata per ottenere questa uniformità.

Fase 3: Verifica del Prodotto Finale

Questa è la fase di "ispezione del prodotto al 100%", che funge da ultimo guardiano prima che il prodotto raggiunga un laboratorio odontotecnico.

H3: Ispezione Fisica e Visiva

Ogni singolo disco viene ispezionato per rilevare difetti fisici. Ciò include la ricerca di micro-crepe, scheggiature o imperfezioni superficiali che potrebbero compromettere l'integrità di un restauro finale.

H3: Accuratezza Dimensionale e Cromatica

I dischi vengono misurati per garantire che soddisfino precise specifiche dimensionali. Vengono anche controllati per la coerenza del colore, assicurando che un disco etichettato "A2" corrisponda perfettamente alla tonalità desiderata, il che è fondamentale per i risultati estetici.

Comprendere i Compromessi: Il Costo di un QC Scarso

Scegliere un prodotto in zirconia non riguarda solo il prezzo iniziale. I costi nascosti di una qualità inconsistente possono essere significativi sia per i laboratori odontotecnici che per i clinici.

L'Impatto Clinico dell'Incoerenza

La zirconia di bassa qualità, derivante da un QC scarso, può portare direttamente a fallimenti clinici. Ciò può manifestarsi come fratture premature di corone o ponti, scarsa adattamento marginale o restauri che non corrispondono alla tonalità desiderata.

La Sfida del Laboratorio

Per un laboratorio odontotecnico, la zirconia inconsistente è una delle principali fonti di inefficienza. Un disco che si fresa male, ha tassi di restringimento imprevedibili o è colorato in modo errato richiede costose rilavorazioni, sprecando tempo e materiali del tecnico.

Perché un QC Robusto Aggiunge Valore

Un rigoroso sistema di controllo qualità è un investimento significativo per un produttore. Questo costo si riflette nel prezzo del prodotto, ma serve come polizza assicurativa contro i costi molto maggiori di restauri falliti, tempo di poltrona perso e danni alla reputazione di un professionista.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi del controllo qualità ti consente di porre le domande giuste e selezionare materiali che supportino eccellenti risultati clinici.

- Se il tuo obiettivo primario è la prevedibilità clinica: Collabora con laboratori che utilizzano marchi di zirconia affidabili e che possono parlare della tracciabilità e della coerenza dei loro materiali.

- Se il tuo obiettivo primario è l'efficienza di laboratorio: Chiedi ai tuoi fornitori dati QC specifici per lotto o certificazioni (come ISO o FDA clearance) per assicurarti che il materiale che acquisti oggi si comporti esattamente come il materiale che hai acquistato il mese scorso.

In definitiva, una profonda comprensione del controllo qualità trasforma la tua selezione di materiali da un semplice acquisto in una decisione clinica strategica.

Tabella riassuntiva:

| Fase | Principali Misure di Controllo Qualità | Scopo |

|---|---|---|

| Purezza della Materia Prima | Test di purezza chimica, dimensione uniforme delle particelle | Prevenire punti deboli, discromie e restringimenti imprevedibili |

| Produzione Basata sui Dati | Monitoraggio dei parametri di processo, densità uniforme tramite pressatura isostatica | Garantire la tracciabilità, prevenire crepe e mantenere la coerenza |

| Verifica del Prodotto Finale | Ispezione fisica/visiva, controlli di accuratezza dimensionale e cromatica | Rilevare difetti, garantire l'adattamento e abbinare le tonalità estetiche |

Migliora le prestazioni del tuo laboratorio odontotecnico con le soluzioni avanzate di forni ad alta temperatura di KINTEK! I nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e i sistemi CVD/PECVD, supportati da un'eccezionale ricerca e sviluppo e produzione interna, garantiscono una sinterizzazione precisa e risultati affidabili per la zirconia dentale. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni alle tue esigenze uniche, migliorando l'efficienza e la prevedibilità clinica. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di controllo qualità!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio