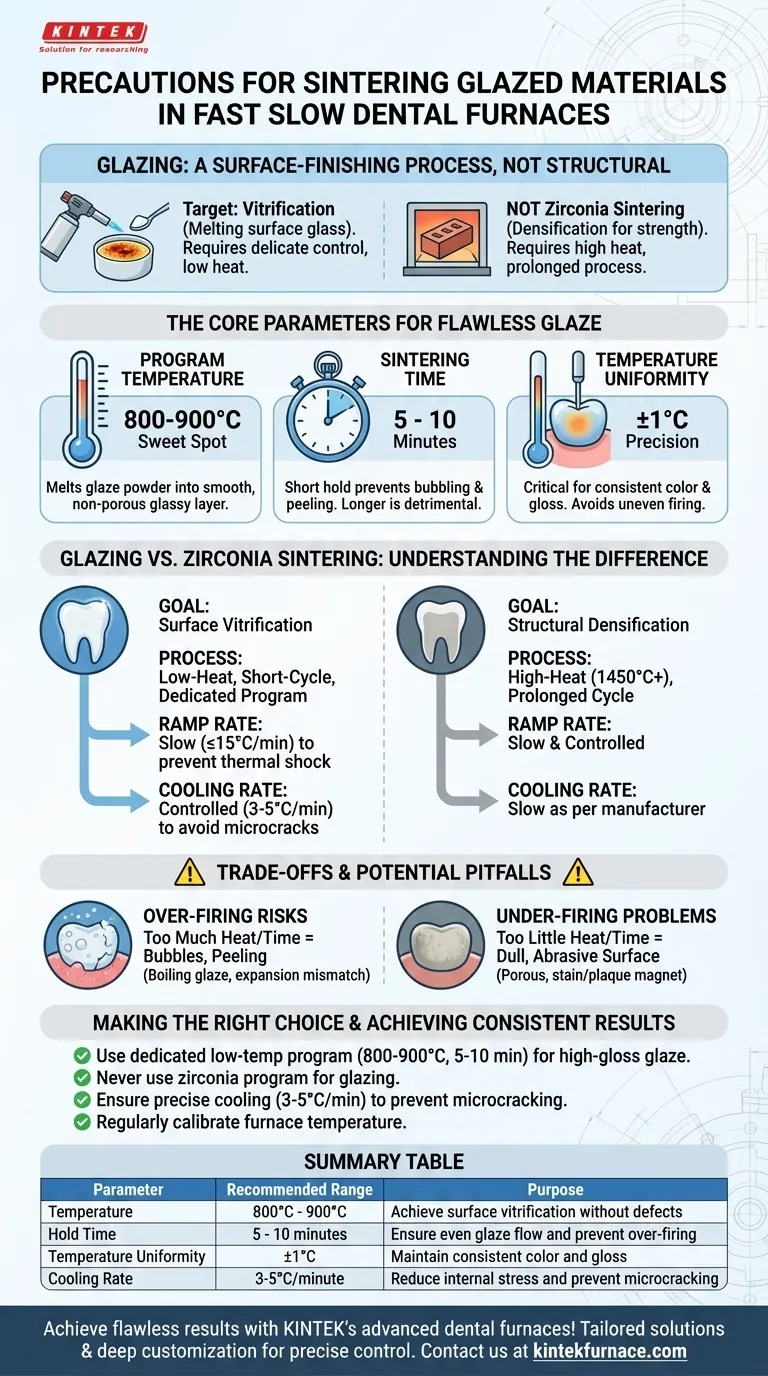

Per sinterizzare correttamente i materiali smaltati, è necessario utilizzare un programma specifico a bassa temperatura, tipicamente tra 800°C e 900°C. Il tempo di mantenimento a questa temperatura di picco deve essere breve, circa 5-10 minuti, per prevenire difetti come bolle o scollamento. Mantenere una precisa uniformità della temperatura (±1°C) su tutta la restauro è fondamentale per garantire una lucentezza uniforme e un colore costante.

Il principio fondamentale da ricordare è che la smaltatura è un processo di finitura superficiale, non strutturale. A differenza della sinterizzazione della zirconia per la resistenza, la smaltatura richiede solo calore sufficiente per fondere le particelle di vetro in uno strato liscio e non poroso. Il successo dipende dal controllo delicato, non dalla forza bruta.

I Parametri Chiave per la Sinterizzazione della Smaltatura

Ottenere una finitura di smaltatura perfetta richiede la messa a punto di tre parametri chiave. I programmi preimpostati del forno per la smaltatura sono progettati attorno a questi principi, ma comprenderli consente una migliore risoluzione dei problemi e una maggiore personalizzazione.

Temperatura del Programma: La Zona Ideale di 800-900°C

L'obiettivo di un ciclo di smaltatura è la vetrificazione: fondere la polvere di smalto superficiale in uno strato vetroso solido.

Questo processo avviene a una temperatura molto più bassa rispetto alla sinterizzazione richiesta per un nucleo in zirconia. Un intervallo compreso tra 800°C e 900°C è generalmente sufficiente per ottenere una superficie liscia e lucida.

Tempo di Sinterizzazione: Una Breve Sosta per una Lucentezza Perfetta

Il tempo di mantenimento alla temperatura di picco dovrebbe essere breve, generalmente tra 5 e 10 minuti.

È appena sufficiente affinché lo smalto fluisca uniformemente sulla superficie. Prolungare questo tempo non offre alcun beneficio e aumenta significativamente il rischio di difetti.

Uniformità della Temperatura: La Chiave per un Colore e una Lucentezza Costanti

I forni dentali moderni offrono un'eccezionale precisione della temperatura, spesso entro ±1°C. Questa precisione non è un lusso; è una necessità.

Anche minime variazioni di temperatura su tutta la restauro possono causare una zona perfettamente smaltata mentre un'altra è sottoscaldata (opaca) o surriscaldata (con bolle). L'uniformità garantisce un risultato costante e professionale.

Perché la Smaltatura Differisce dalla Sinterizzazione della Zirconia

Un forno "Fast Slow" è progettato per materiali multipli, ed è fondamentale capire che il processo di smaltatura è fondamentalmente diverso da quello di sinterizzazione di una sottostruttura in zirconia.

L'Obiettivo: Vetrificazione Superficiale vs. Densificazione Strutturale

Pensa alla smaltatura come alla fusione di una crosta di zucchero su una crème brûlée: è un processo rapido a bassa temperatura interamente focalizzato sulla superficie.

La sinterizzazione della zirconia, al contrario, è come cuocere un mattone in un forno. È un processo ad alta temperatura e prolungato (ad esempio, 1450-1600°C) progettato per contrarre e densificare il materiale, conferendogli la sua forza finale.

Il Processo: Modalità Diverse per Materiali Diversi

La modalità "Slow" del tuo forno, che si riferisce alla velocità di riscaldamento e raffreddamento, è spesso ideale per tutti i materiali ceramici, inclusa la smaltatura.

Un tasso di rampa più lento (ad esempio, ≤15°C/minuto) previene shock termico e fessurazioni. Tuttavia, il ciclo di smaltatura complessivo è molto più veloce di un ciclo di zirconia poiché la temperatura di picco è più bassa e il tempo di mantenimento è minimo. Utilizza sempre un programma separato e dedicato per la smaltatura.

Comprendere i Compromessi e le Potenziali Insidie

Deviare dai parametri ideali può portare rapidamente a restauri falliti. Comprendere queste modalità di fallimento comuni è fondamentale per evitarle.

Il Rischio di Sovraccottura: Bolle e Scollatura

Troppo calore o troppo tempo faranno "bollire" lo smalto mentre i gas fuoriescono, creando bolle. Nei casi più gravi, le diverse proprietà di espansione tra lo smalto e la sottostruttura possono causare lo scollamento o la sfogliatura dello smalto.

Il Problema della Sottocottura: Una Superficie Opaca e Abrasiva

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, le particelle di smalto non si fonderanno e non si uniranno completamente. Ciò si traduce in una superficie porosa, abrasiva e opaca che attirerà facilmente macchie e placca.

L'Impatto della Velocità di Raffreddamento

Proprio come è importante una velocità di riscaldamento lenta, è fondamentale una velocità di raffreddamento controllata. Un raffreddamento rapido introduce stress interni nello strato vetroso dello smalto, il che può causare microfessure e compromettere la longevità del restauro. Spesso è raccomandata una velocità di raffreddamento lenta di 3-5°C/minuto per i materiali ceramici.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa questi principi per perfezionare il tuo flusso di lavoro e garantire risultati prevedibili e di alta qualità per ogni caso.

- Se il tuo obiettivo principale è una smaltatura lucida e dall'aspetto naturale: Dai la priorità a un programma a bassa temperatura (800-900°C) con un breve tempo di mantenimento (5-10 minuti) e una velocità di raffreddamento controllata e lenta.

- Se stai sinterizzando una sottostruttura in zirconia: Utilizza un programma ad alta temperatura completamente separato (1450°C+) con rampe di riscaldamento e raffreddamento lente come definite dal produttore della zirconia.

- Se vuoi assicurarti risultati costanti ogni volta: Implementa una routine di calibrazione regolare della temperatura del forno e utilizza programmi dedicati e chiaramente etichettati per ogni materiale che utilizzi.

Padroneggiare le impostazioni del tuo forno per materiali diversi è la chiave per trasformare buoni restauri in restauri eccezionali.

Tabella Riassuntiva:

| Parametro | Intervallo Raccomandato | Scopo |

|---|---|---|

| Temperatura | 800°C - 900°C | Ottenere la vetrificazione superficiale senza difetti |

| Tempo di Mantenimento | 5 - 10 minuti | Garantire un flusso uniforme dello smalto e prevenire la sovra-cottura |

| Uniformità della Temperatura | ±1°C | Mantenere un colore e una lucentezza costanti su tutto il restauro |

| Velocità di Raffreddamento | 3-5°C/minuto | Ridurre lo stress interno e prevenire microfessurazioni |

Ottieni risultati di smaltatura impeccabili con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo ai laboratori odontotecnici soluzioni su misura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un controllo preciso per le tue esigenze di sinterizzazione uniche: contattaci oggi tramite il nostro modulo di contatto per migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti