Da un punto di vista puramente operativo, un forno a tubo rotante per sinterizzazione offre una serie di vantaggi incentrati sulla coerenza, l'efficienza e il controllo del processo. Il suo design centrale, che prevede la rotazione continua del materiale all'interno di un tubo riscaldato, risolve direttamente problemi comuni come il riscaldamento non uniforme e la qualità inconsistente del prodotto riscontrati nei forni statici. Questa lavorazione dinamica è combinata con controlli intelligenti per creare un ambiente operativo altamente affidabile e automatizzato.

Il vero valore di un forno a tubo rotante risiede nel modo in cui la sua rotazione dinamica agisce in sinergia con un controllo termico e atmosferico preciso. Questa combinazione trasforma la lavorazione dei materiali da un'arte variabile a una scienza ripetibile ed efficiente, fornendo una coerenza ineguagliabile nel prodotto finale.

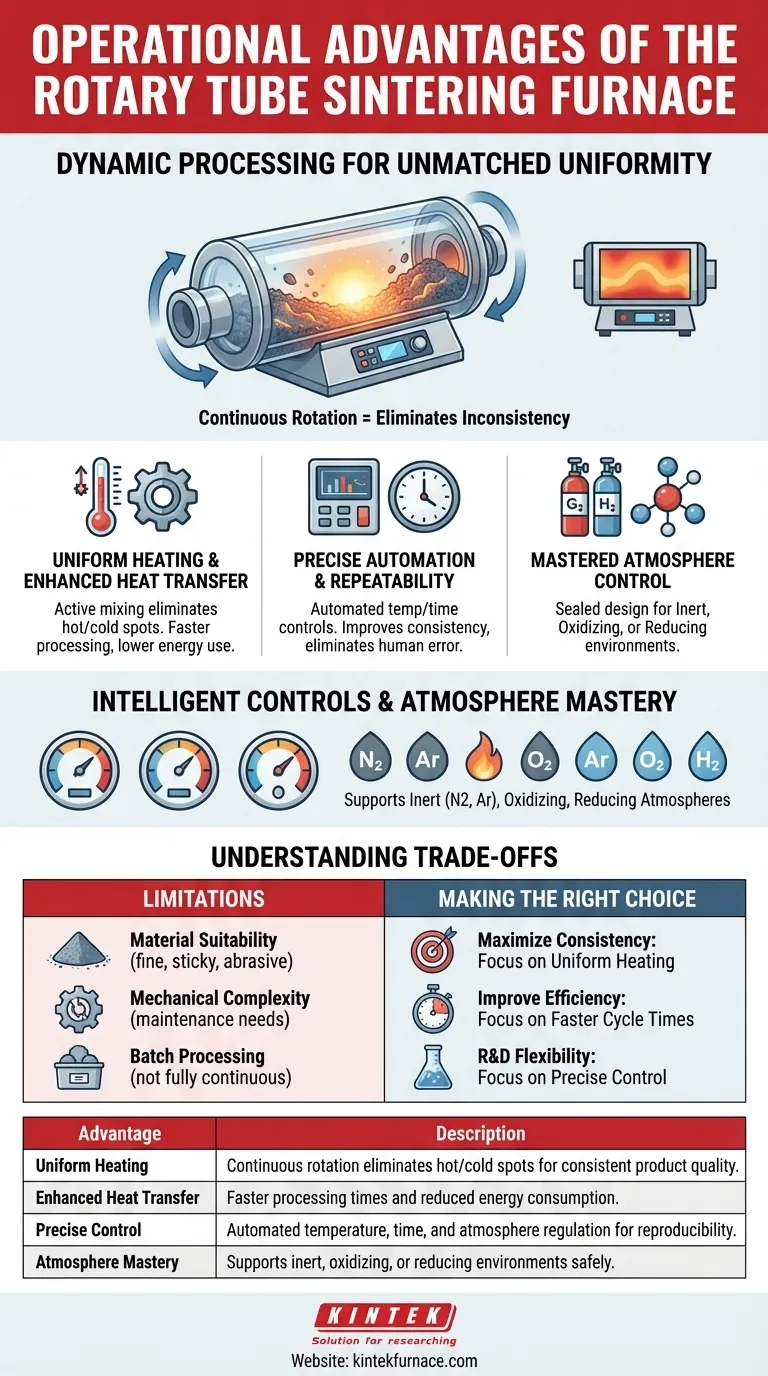

Il Principio Fondamentale: Lavorazione Dinamica per un'Uniformità Ineguagliabile

Il vantaggio operativo più significativo nasce dall'azione primaria del forno: la rotazione. A differenza di un forno statico dove il materiale rimane fermo, il design rotante mantiene il campione in movimento costante e delicato.

Come la Rotazione Elimina l'Incoerenza

Facendo ruotare continuamente il materiale, il forno assicura che ogni particella sia esposta alla fonte di calore in modo uguale. Questa miscelazione attiva elimina i punti caldi e freddi che possono affliggere i sistemi statici.

Inoltre, questa azione impedisce il deposito o l'agglomerazione del materiale. Ciò garantisce che l'intero lotto riceva lo stesso trattamento termico, il che è fondamentale per ottenere densità, struttura cristallina e proprietà chimiche coerenti.

L'Impatto sull'Efficienza del Trasferimento di Calore

La costante rotazione migliora drasticamente l'efficienza del trasferimento di calore. Poiché nuove superfici sono costantemente esposte agli elementi riscaldanti e all'atmosfera controllata, il tempo necessario per portare l'intero lotto alla temperatura target si riduce significativamente.

Ciò si traduce in tempi di lavorazione più rapidi e un minore consumo energetico per lotto, migliorando direttamente la produttività operativa e l'efficacia dei costi.

Controllo Preciso per Risultati Ripetibili

I moderni forni rotanti integrano sofisticati sistemi di controllo che eliminano le incertezze e minimizzano la necessità di intervento manuale, garantendo che ogni ciclo sia identico al precedente.

Automazione Intelligente della Temperatura e del Tempo

Questi sistemi presentano una regolazione della temperatura di alta precisione e controlli del tempo programmabili. Gli operatori possono definire profili precisi di riscaldamento, mantenimento e raffreddamento che il forno esegue automaticamente.

Questa automazione migliora la coerenza e la riproducibilità del processo eliminando il potenziale di errore umano, rendendola inestimabile sia per la produzione con controllo qualità che per la ricerca scientifica sensibile.

Gestione dell'Atmosfera di Processo

Il design a tubo sigillato consente un controllo completo dell'ambiente interno. Questo è un vantaggio critico per i processi sensibili all'ossigeno o che richiedono una reazione chimica specifica.

Il forno può mantenere facilmente un'atmosfera inerte (ad esempio, Azoto, Argon), ossidante o riducente. Controlli di sicurezza integrati per il flusso e la pressione del gas assicurano che ciò avvenga in modo affidabile e sicuro, ampliando l'applicabilità del forno a una vasta gamma di materiali e processi.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno a tubo rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Idoneità del Materiale

La considerazione principale è la natura del vostro materiale. Polveri estremamente fini possono diventare volatili, mentre materiali molto appiccicosi o viscosi potrebbero non ruotare correttamente. Materiali altamente abrasivi possono anche causare un'usura prematura dell'interno del tubo.

Complessità Meccanica

Il meccanismo rotante, inclusi motore e guarnizioni, introduce una complessità meccanica non presente in un forno statico. Sebbene i design moderni siano altamente durevoli, questi componenti rappresentano potenziali punti di guasto e richiedono ispezioni e manutenzioni periodiche.

Natura della Lavorazione a Lotto

La maggior parte dei forni rotanti su scala di laboratorio e molti su scala di produzione operano in modalità a lotto. Sebbene altamente efficienti per questo scopo, il passaggio a un'operazione veramente continua, 24 ore su 24, 7 giorni su 7, richiede sistemi di alimentazione e raccolta automatizzati più complessi e costosi.

Fare la Scelta Giusta per il Vostro Processo

Il vostro obiettivo specifico determinerà come valuterete questi vantaggi operativi.

- Se il vostro obiettivo principale è massimizzare la coerenza del prodotto: Il riscaldamento uniforme fornito dal tubo rotante è il vantaggio più critico, in quanto elimina direttamente la variabilità del processo.

- Se il vostro obiettivo principale è migliorare l'efficienza del processo: Il trasferimento di calore migliorato, che porta a tempi di ciclo più rapidi e un minore consumo energetico, fornirà il maggiore ritorno sull'investimento.

- Se il vostro obiettivo principale è la flessibilità di ricerca e sviluppo: Il controllo preciso sia della temperatura che dell'atmosfera consente di testare un'ampia gamma di materiali e parametri di lavorazione con elevata fiducia.

In definitiva, questo forno vi consente di raggiungere un grado superiore di controllo e prevedibilità nel vostro flusso di lavoro di lavorazione termica.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Uniforme | La rotazione continua elimina i punti caldi/freddi per una qualità del prodotto costante. |

| Trasferimento di Calore Migliorato | Tempi di lavorazione più rapidi e consumo energetico ridotto. |

| Controllo Preciso | Regolazione automatica di temperatura, tempo e atmosfera per la riproducibilità. |

| Gestione dell'Atmosfera | Supporta ambienti inerti, ossidanti o riducenti in modo sicuro. |

Pronti a migliorare la vostra lavorazione termica con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per alte temperature come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni possono aumentare l'efficienza e la coerenza del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività