Alla sua base, un forno è un assemblaggio accuratamente progettato di metalli e isolanti specifici, ciascuno scelto per la sua capacità unica di gestire il calore, resistere alla corrosione e fornire integrità strutturale. I materiali principali utilizzati sono l'acciaio inossidabile, l'acciaio alluminato e varie forme di isolamento in ceramica o fibra di vetro, integrati da rame e ottone per i componenti elettrici e del gas.

La costruzione di un forno è un esercizio deliberato di scienza dei materiali. La scelta di ogni materiale è dettata dal suo ruolo specifico, bilanciando l'estrema resistenza al calore nel nucleo, la durabilità a prova di corrosione nello scambiatore di calore e la resistenza economicamente vantaggiosa per la struttura esterna.

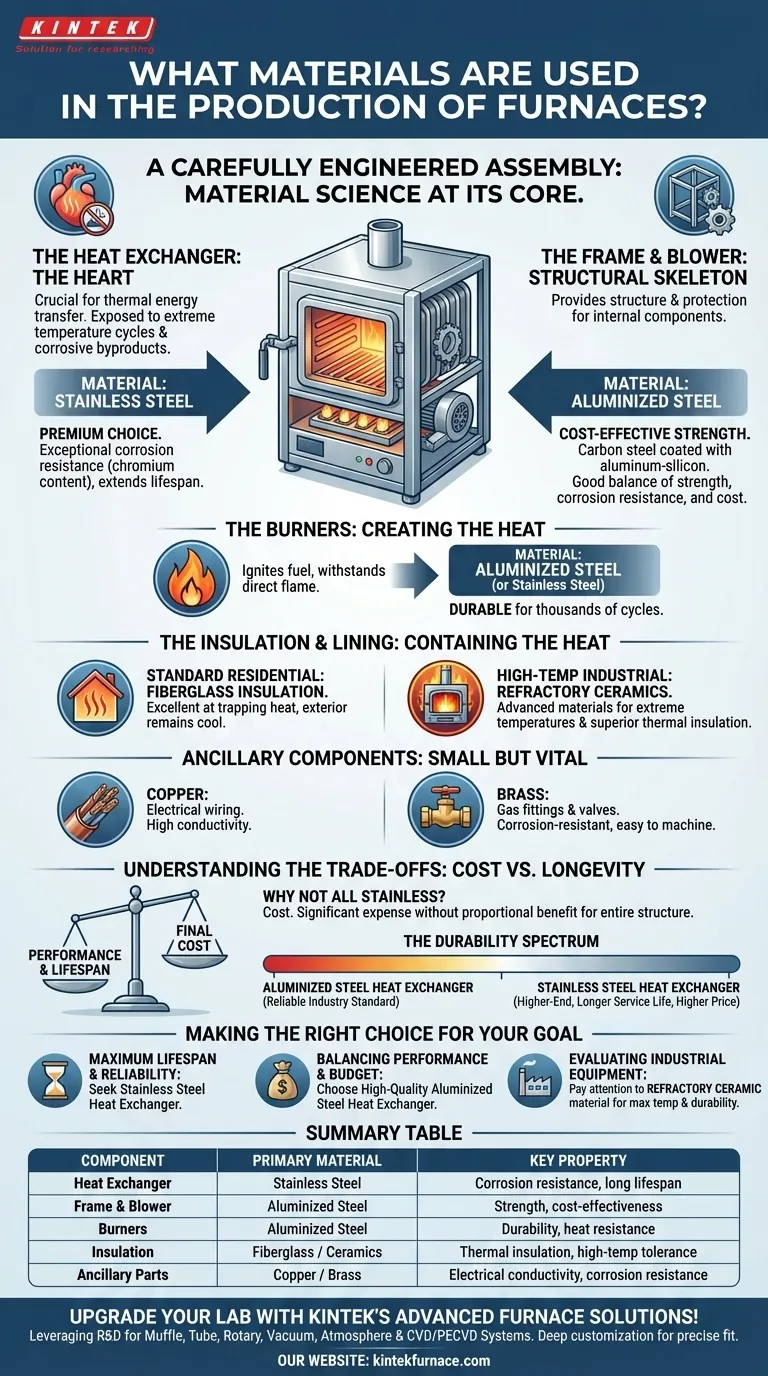

L'anatomia di un forno: una ripartizione materiale per materiale

Per capire perché vengono utilizzati determinati materiali, è necessario esaminare la funzione di ogni componente del forno. Le esigenze sullo scambiatore di calore sono molto diverse da quelle sul cabinet esterno.

Lo scambiatore di calore: il cuore del sistema

Lo scambiatore di calore è il luogo in cui avviene il cruciale trasferimento di energia termica. È costantemente esposto ai sottoprodotti corrosivi della combustione e a cicli di temperatura estremi.

Per questo motivo, l'acciaio inossidabile è il materiale premium per gli scambiatori di calore. Il suo contenuto superiore di cromo offre un'eccezionale resistenza alla ruggine e alla corrosione, prolungando significativamente la durata del forno.

Il telaio e la soffiante: lo scheletro strutturale

Il cabinet del forno, o telaio, insieme all'alloggiamento della soffiante, fornisce la struttura e la protezione necessarie per i componenti interni.

Queste parti sono tipicamente costruite in acciaio alluminato. Si tratta di acciaio al carbonio rivestito con una lega di alluminio-silicio, che offre un buon equilibrio tra resistenza, resistenza alla corrosione e convenienza economica per i componenti non direttamente esposti al calore più intenso e ai gas corrosivi.

I bruciatori: la creazione del calore

I bruciatori sono responsabili dell'accensione sicura del combustibile per generare calore. Devono essere abbastanza durevoli da resistere alla fiamma diretta e alle alte temperature.

Come il telaio, i bruciatori sono spesso realizzati in acciaio alluminato o occasionalmente in acciaio inossidabile di grado superiore, fornendo la necessaria durabilità per operare in modo affidabile per migliaia di cicli.

L'isolamento e il rivestimento: il contenimento del calore

Contenere efficacemente il calore è fondamentale sia per l'efficienza che per la sicurezza. Vengono utilizzati materiali diversi a seconda della temperatura massima del forno.

Per i forni residenziali standard, il cabinet è rivestito con isolamento in fibra di vetro. Questo materiale è eccellente per intrappolare il calore, assicurando che venga diretto nella tua casa e che l'esterno del forno rimanga freddo al tatto.

Nei forni industriali ad alta temperatura, la camera di riscaldamento stessa è costruita con ceramiche refrattarie. Questi materiali avanzati sono progettati per resistere a temperature estreme fornendo al contempo un isolamento termico superiore.

Componenti ausiliari: le parti piccole ma vitali

Un forno si basa su una rete di componenti più piccoli per funzionare. Il rame è universalmente utilizzato per il cablaggio elettrico grazie alla sua elevata conduttività, mentre l'ottone è spesso utilizzato per raccordi e valvole del gas perché è resistente alla corrosione e facile da lavorare in forme precise.

Comprendere i compromessi: costo vs. longevità

La selezione dei materiali del forno è un riflesso diretto di un compromesso ingegneristico tra prestazioni, durata e costo finale.

Perché non usare l'acciaio inossidabile per tutto?

La ragione principale è il costo. L'acciaio inossidabile è significativamente più costoso dell'acciaio alluminato. Usarlo per l'intera struttura del forno renderebbe l'unità proibitivamente costosa per la maggior parte dei consumatori senza aggiungere benefici prestazionali proporzionali.

Lo spettro della durabilità

I produttori di forni offrono uno spettro di qualità. Un forno con scambiatore di calore in acciaio alluminato è uno standard industriale perfettamente affidabile e comune. Un forno con scambiatore di calore in acciaio inossidabile rappresenta un'opzione di fascia alta, più durevole, progettata per una maggiore durata di servizio, il che si riflette nel suo prezzo più elevato.

Fare la scelta giusta per il tuo obiettivo

La tua nuova comprensione di questi materiali può informare direttamente il tuo processo di acquisto o valutazione.

- Se il tuo obiettivo primario è la massima durata e affidabilità: cerca un forno che presenti esplicitamente uno scambiatore di calore primario e/o secondario in acciaio inossidabile.

- Se il tuo obiettivo primario è bilanciare prestazioni e budget: un forno con uno scambiatore di calore in acciaio alluminato di alta qualità è una scelta affidabile ed economica per la maggior parte delle applicazioni residenziali.

- Se stai valutando attrezzature industriali: presta molta attenzione al materiale ceramico refrattario specifico utilizzato, poiché questo determina la temperatura massima di esercizio del forno e la durabilità in uso costante.

Comprendendo di cosa è fatto un forno, puoi giudicarne meglio la qualità, prevederne la longevità e prendere una decisione veramente informata.

Tabella riassuntiva:

| Componente | Materiale primario | Proprietà chiave |

|---|---|---|

| Scambiatore di calore | Acciaio inossidabile | Resistenza alla corrosione, lunga durata |

| Telaio e soffiante | Acciaio alluminato | Resistenza, convenienza economica |

| Bruciatori | Acciaio alluminato | Durabilità, resistenza al calore |

| Isolamento | Fibra di vetro / Ceramiche | Isolamento termico, tolleranza alle alte temperature |

| Parti ausiliarie | Rame / Ottone | Conducibilità elettrica, resistenza alla corrosione |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche: migliora l'efficienza e l'affidabilità oggi stesso. Contattaci ora per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali precauzioni devono essere adottate durante la sostituzione delle resistenze al SiC? Garantire prestazioni sicure e durature

- Qual è lo scopo di avvolgere i nastri riscaldanti attorno alle linee di gas AP-SCVD? Prevenire la condensazione per una qualità del film perfetta

- Quali sono i vantaggi prestazionali dei sistemi di riscaldamento a resistenza ad alta precisione? Riscaldamento 100 K/s per lo stampaggio a caldo

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Come si comporta il disilicuro di molibdeno ad alte temperature? Sblocca prestazioni superiori a temperature estreme

- Quali sono i vantaggi in termini di efficienza energetica degli elementi riscaldanti in SIC? Aumenta la produttività e riduci i costi

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il controllo preciso della temperatura è importante negli elementi riscaldanti industriali? Garantire qualità, efficienza e affidabilità