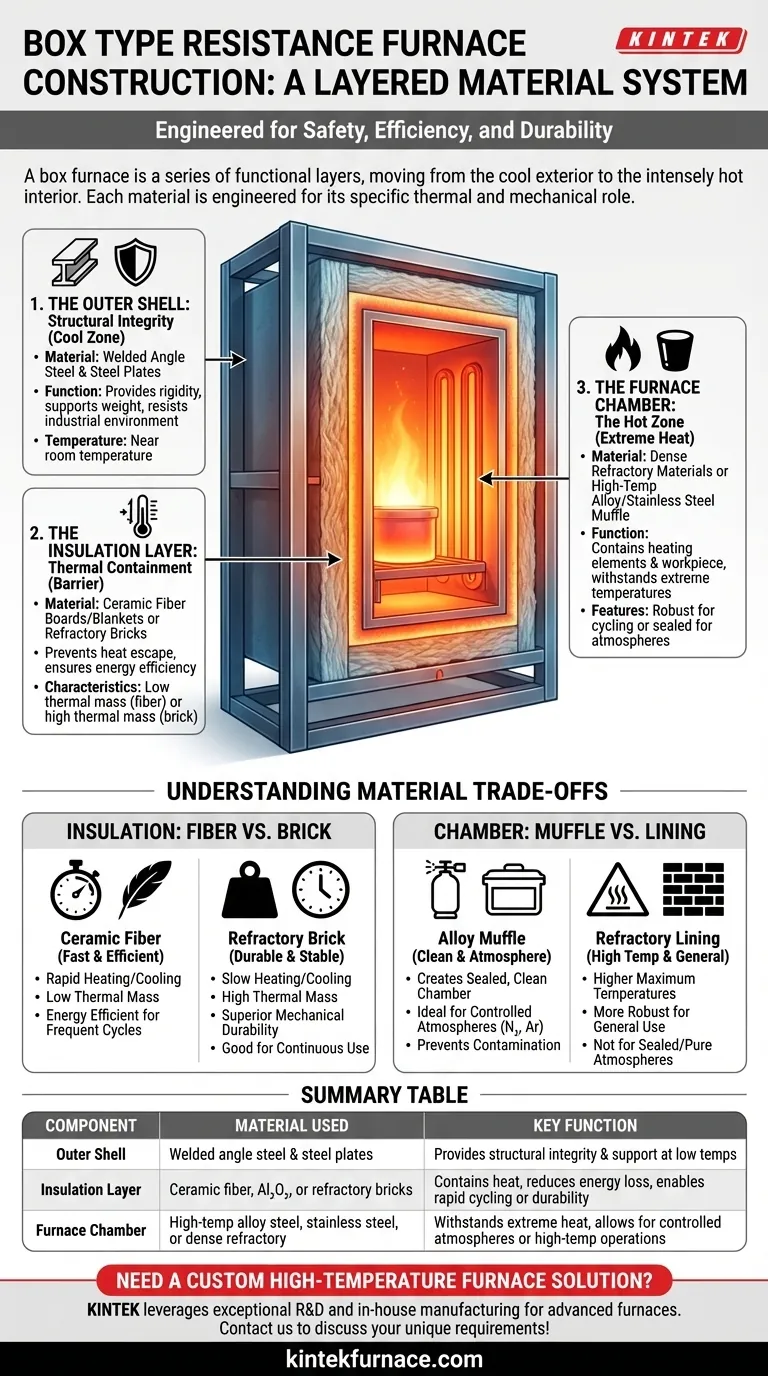

Al suo interno, un forno a resistenza di tipo scatolare è costruito con tre categorie principali di materiali. La struttura esterna è realizzata con profilati d'acciaio e lamiere d'acciaio saldate per la rigidità, la camera interna è rivestita con materiali refrattari come la fibra ceramica per contenere il calore, e i componenti critici nella zona calda possono utilizzare acciai legati ad alta temperatura per resistere allo stress termico.

La scelta dei materiali per un forno non riguarda la ricerca di una singola sostanza migliore, ma l'ingegnerizzazione di un sistema a strati. Ogni materiale è scelto per il suo ruolo specifico nella gestione del carico strutturale a basse temperature o del calore estremo al centro, garantendo sicurezza ed efficienza operativa.

La Struttura del Forno: Un Sistema a Strati

Un forno scatolare è meglio compreso come una serie di strati funzionali, che vanno dall'esterno freddo all'interno intensamente caldo. Ogni strato utilizza un materiale scelto appositamente per le esigenze termiche e meccaniche uniche della sua posizione.

Questa filosofia progettuale separa il compito di fornire resistenza fisica dal compito di contenere il calore estremo, consentendo un design più efficiente, durevole e sicuro.

Componenti Principali e i Loro Materiali

Per comprendere la costruzione del forno, dobbiamo esaminare il materiale specifico e lo scopo di ogni strato.

Il Guscio Esterno: Integrità Strutturale

Il telaio esterno e l'involucro del forno forniscono la sua resistenza fondamentale. Questo "scheletro" è responsabile del supporto del peso di tutti i componenti interni e della resistenza ai rigori di un ambiente industriale.

I materiali utilizzati sono profilati d'acciaio e lamiera d'acciaio di alta qualità. Questi sono saldati insieme per formare una struttura scatolare rigida e durevole. L'acciaio standard viene utilizzato qui perché è resistente, economico e facile da fabbricare. Poiché questo guscio esterno è protetto dall'isolamento interno, opera a temperatura ambiente o vicina e non richiede resistenza alle alte temperature.

Lo Strato Isolante: Contenimento Termico

L'isolamento è forse il componente più critico per le prestazioni e l'efficienza. È uno strato spesso interposto tra il guscio esterno e la camera interna del forno. Il suo unico scopo è impedire la fuoriuscita di calore.

I materiali comuni includono pannelli e coperte di fibra ceramica o allumina. Questi materiali hanno eccellenti proprietà di isolamento termico ma bassa massa termica. Possono essere utilizzati anche mattoni refrattari. Questo strato assicura che l'intenso calore generato all'interno rimanga all'interno, mantenendo il guscio esterno fresco al tatto e riducendo drasticamente il consumo energetico.

La Camera del Forno: La Zona Calda

La camera del forno, nota anche come focolare o camera chiusa (muffle), è lo strato più interno che contiene gli elementi riscaldanti e il pezzo in lavorazione. È direttamente esposta alle temperature estreme del funzionamento del forno.

I materiali per questa faccia calda devono essere eccezionalmente robusti. Spesso consistono in materiali refrattari densi o, in alcuni progetti, un rivestimento sigillato o "muffle" realizzato in acciaio legato ad alta temperatura o acciaio inossidabile. Questi materiali sono scelti per la loro capacità di resistere a cicli termici costanti fino a temperature molto elevate senza degradarsi.

Comprendere i Compromessi

La scelta tra diversi materiali isolanti e per la camera non è arbitraria; rappresenta un compromesso critico tra le caratteristiche prestazionali.

Isolamento: Fibra contro Mattone

Un forno costruito con isolamento in fibra ceramica ha una bassa massa termica. Ciò gli consente di riscaldarsi e raffreddarsi molto rapidamente, rendendolo più efficiente dal punto di vista energetico per i processi che richiedono cicli frequenti.

Al contrario, un forno rivestito con mattoni refrattari ha un'elevata massa termica. Si riscalda e si raffredda lentamente ma offre una durata meccanica superiore ed è più adatto per un funzionamento continuo e di lunga durata a temperature stabili.

Materiale della Camera: Camera in Lega contro Rivestimento Refrattario

Una camera chiusa in lega ad alta temperatura crea una camera interna pulita e sigillata. Questo è essenziale per il trattamento termico in atmosfere controllate (come azoto o argon) o quando prevenire qualsiasi contaminazione dalla polvere isolante è di fondamentale importanza.

Una camera rivestita in refrattario (dove gli elementi sono incorporati nell'isolamento) può spesso raggiungere temperature massime più elevate ed è tipicamente più robusta per lavori generici. Tuttavia, non è adatta per creare un'atmosfera sigillata e pura.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi strati di materiale ti consente di selezionare un forno che sia perfettamente abbinato alle tue esigenze operative.

- Se la tua priorità principale è il ciclo rapido e l'efficienza energetica: Dai priorità a un forno costruito con isolamento in fibra ceramica leggera per i suoi tempi rapidi di riscaldamento e raffreddamento.

- Se la tua priorità principale è la durata meccanica per carichi pesanti o uso continuo: Un forno con un rivestimento denso in mattoni refrattari è la scelta più robusta e affidabile.

- Se la tua priorità principale è la lavorazione ad alta purezza o le atmosfere controllate: Devi selezionare un forno dotato di una camera chiusa sigillata in acciaio legato ad alta temperatura.

Guardando oltre la superficie e comprendendo la funzione di ciascun materiale, puoi assicurarti che il forno che scegli sia perfettamente ingegnerizzato per il compito previsto.

Tabella Riassuntiva:

| Componente | Materiale Utilizzato | Funzione Chiave |

|---|---|---|

| Guscio Esterno | Profilati d'acciaio e lamiere d'acciaio saldate | Fornisce integrità strutturale e supporto a basse temperature |

| Strato Isolante | Fibra ceramica, allumina o mattoni refrattari | Contiene il calore, riduce la perdita di energia e consente cicli rapidi o durata |

| Camera del Forno | Acciaio legato ad alta temperatura, acciaio inossidabile o materiali refrattari densi | Resiste al calore estremo, consente atmosfere controllate o operazioni ad alta temperatura |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni avanzati come Muffle, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che soddisfiamo i tuoi requisiti sperimentali unici per efficienza, durata e purezza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar