I forni a crogiolo eccellono nelle applicazioni ad alta temperatura grazie al loro design specializzato, che combina la generazione di calore estremo con un controllo ambientale preciso. Sono in grado di raggiungere temperature sufficienti per fondere materiali con punti di fusione molto elevati, come metalli refrattari e superleghe, mantenendo al contempo un'atmosfera controllata per prevenire contaminazioni e ossidazione.

La ragione principale per scegliere un forno a crogiolo per lavori ad alta temperatura non è solo la sua capacità di raggiungere calore estremo, ma la sua capacità di proteggere l'integrità del materiale durante tutto il processo. Eccelle dove sia la temperatura target che la purezza finale del materiale non sono negoziabili.

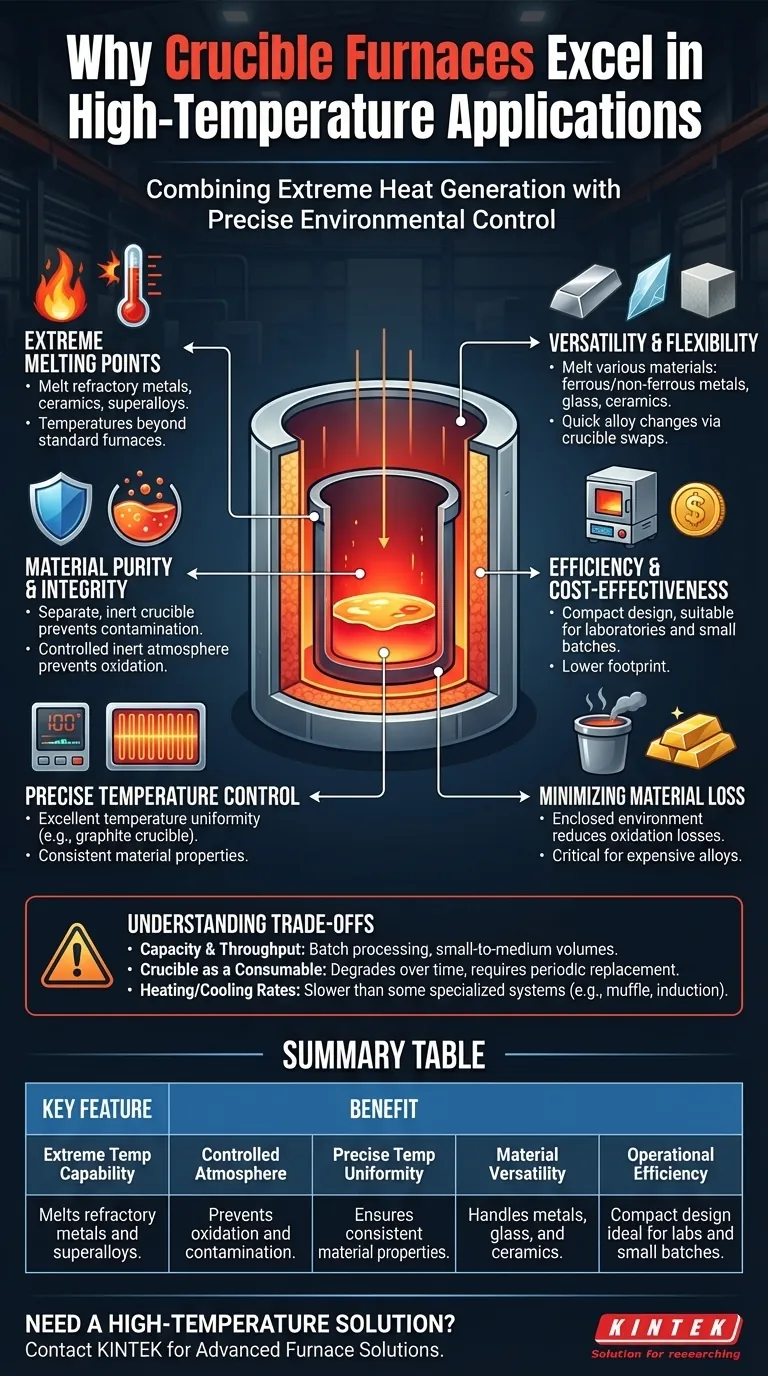

I Pilastri Fondamentali delle Prestazioni ad Alta Temperatura

L'idoneità di un forno a crogiolo si basa su tre capacità fondamentali che lavorano in concerto. Queste caratteristiche assicurano che i materiali esigenti possano essere lavorati in modo efficace e senza degradazione.

Raggiungere Punti di Fusione Estremi

I forni a crogiolo sono progettati per operare a temperature che i forni standard non possono sostenere.

Ciò li rende essenziali per la fusione e la lavorazione di materiali avanzati come metalli refrattari, alcune ceramiche e leghe ad alta temperatura fondamentali per le applicazioni aerospaziali, mediche e industriali.

Garantire Purezza e Integrità del Materiale

Il design protegge intrinsecamente il materiale in lavorazione. Utilizzando un crogiolo separato, spesso inerte, il rischio di contaminazione incrociata tra fusioni diverse è virtualmente eliminato.

Inoltre, questi forni possono mantenere un'atmosfera inerte durante il ciclo di riscaldamento. Ciò previene l'ossidazione e altre reazioni chimiche indesiderate, il che è fondamentale quando si lavora con materiali reattivi come le superleghe.

Mantenere un Controllo Preciso della Temperatura

L'alta temperatura da sola non è sufficiente; il controllo è fondamentale. I forni a crogiolo in grafite, in particolare, forniscono un'eccellente uniformità della temperatura all'interno del crogiolo.

Questa gestione precisa assicura che l'intera massa fusa raggiunga e mantenga la temperatura target, con conseguenti proprietà del materiale coerenti e prevedibili nel prodotto finale.

Vantaggi Operativi in Ambienti Esigenti

Oltre alle prestazioni termiche di base, il forno a crogiolo offre vantaggi pratici che lo rendono una scelta preferita in molti contesti di laboratorio e di produzione.

Versatilità tra i Materiali

Un singolo forno a crogiolo può essere utilizzato per fondere una vasta gamma di materiali, dai metalli ferrosi e non ferrosi al vetro e alle ceramiche avanzate.

La possibilità di eseguire rapidi cambi di lega semplicemente sostituendo il crogiolo lo rende altamente adattabile per ambienti di ricerca, sviluppo e produzione di piccoli lotti.

Efficienza nelle Operazioni Mirate

I forni a crogiolo sono spesso più compatte ed economici rispetto ai tipi di forni industriali più grandi. Il loro design è ben adatto per laboratori e operazioni su piccola scala che richiedono alte prestazioni senza un ingombro eccessivo.

Riduzione al Minimo delle Perdite di Materiale

L'ambiente chiuso e controllato riduce significativamente le perdite per ossidazione. Questa è una considerazione finanziaria critica quando si lavora con metalli e leghe costosi.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. È fondamentale comprendere i limiti di un forno a crogiolo per prendere una decisione informata.

Capacità e Produttività

I forni a crogiolo sono tipicamente progettati per la lavorazione a lotti e sono più adatti per volumi da piccoli a medi. Non sono progettati per le operazioni di fusione continue e su larga scala in cui eccellono i forni a induzione o ad arco.

Il Crogiolo come Materiale di Consumo

Il crogiolo stesso è un componente di consumo. Nel tempo, si degraderà a causa dello stress termico e dell'interazione chimica, richiedendo una sostituzione periodica. Ciò rappresenta un costo operativo ricorrente che deve essere considerato in qualsiasi budget.

Velocità di Riscaldamento e Raffreddamento

Sebbene efficaci, i cicli di riscaldamento e raffreddamento di un forno a crogiolo possono essere più lenti rispetto ad altri sistemi specializzati come i forni a muffola o a induzione. Per le applicazioni che richiedono un ciclo termico estremamente rapido, questo può essere un fattore limitante.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno corretto dipende interamente dal tuo obiettivo principale. Usa questi punti come guida per la tua decisione.

- Se il tuo obiettivo principale è la purezza del materiale per leghe speciali: La capacità di un forno a crogiolo di fornire un'atmosfera inerte e prevenire la contaminazione è il suo più grande punto di forza.

- Se il tuo obiettivo principale è la versatilità per R&S o produzione di piccoli lotti: Il design compatto e la capacità di gestire un'ampia gamma di materiali lo rendono una scelta ideale ed economica.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili per materiali refrattari: Un forno a crogiolo è una delle poche tecnologie in grado di raggiungere in modo affidabile le condizioni termiche necessarie per questi lavori esigenti.

Comprendendo queste capacità e limitazioni fondamentali, puoi determinare con sicurezza se un forno a crogiolo è lo strumento ottimale per raggiungere i tuoi obiettivi ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Capacità di Temperatura Estrema | Fonde metalli refrattari e superleghe. |

| Atmosfera Controllata | Previene ossidazione e contaminazione. |

| Uniformità Precisa della Temperatura | Garantisce proprietà del materiale coerenti. |

| Versatilità dei Materiali | Gestisce metalli, vetro e ceramiche. |

| Efficienza Operativa | Design compatto ideale per laboratori e piccoli lotti. |

Hai bisogno di una soluzione per forni ad alta temperatura personalizzata per le tue esigenze uniche?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni avanzate per diversi laboratori. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita.

Sia che la tua priorità sia la purezza del materiale per leghe speciali, la versatilità per la R&S o il raggiungimento di temperature estreme, possiamo progettare una soluzione che soddisfi precisamente le tue esigenze sperimentali.

Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza