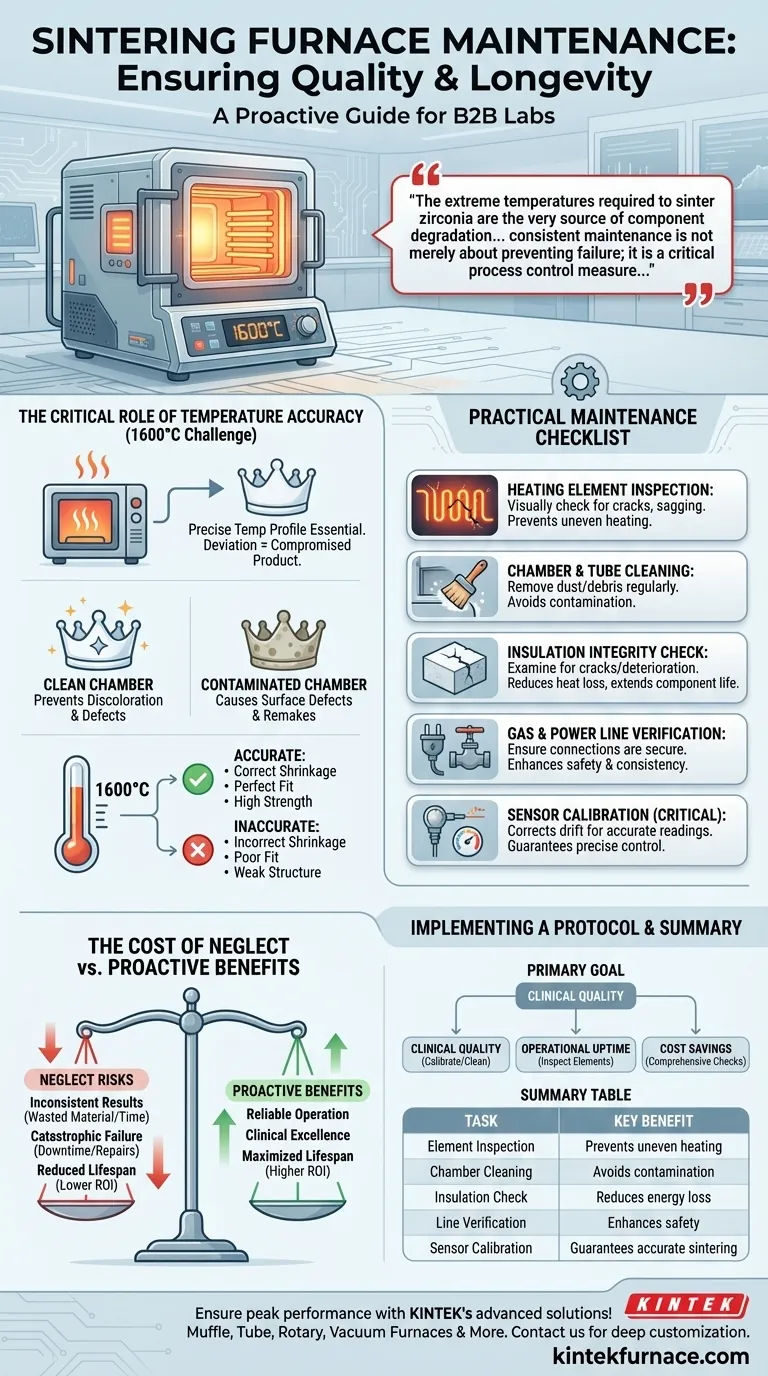

Per qualsiasi forno per sinterizzazione, un programma di manutenzione proattivo è essenziale per garantire sia la qualità dei restauri sia la longevità dell'attrezzatura. Le attività di manutenzione chiave includono l'ispezione regolare degli elementi riscaldanti, la pulizia di routine della camera del forno, il controllo dell'integrità dell'isolamento, la verifica di tutti i collegamenti di gas e alimentazione e la calibrazione periodica dei sensori di temperatura.

Le temperature estreme richieste per sinterizzare la zirconia sono la causa del degrado dei componenti nel tempo. Pertanto, una manutenzione costante non è solo una misura per prevenire guasti; è una misura critica di controllo del processo per garantire l'accuratezza, l'adattamento e il successo clinico di ogni restauro che si produce.

Il Ruolo Critico dell'Accuratezza della Temperatura

Il compito principale di un forno per sinterizzazione è eseguire un profilo preciso di tempo e temperatura. Qualsiasi deviazione da questo profilo compromette direttamente il prodotto finale.

Perché 1600°C Cambiano Tutto

I forni per sinterizzazione operano a temperature estreme, spesso fino a 1600°C, per trasformare la zirconia fresata da uno stato poroso e gessoso in una ceramica densa e ad alta resistenza.

Questo calore intenso esercita un'enorme pressione su ogni componente, dagli elementi riscaldanti che lo generano all'isolamento che lo contiene e ai sensori che lo misurano.

Il Collegamento tra Temperatura e Proprietà della Zirconia

Il processo di sinterizzazione provoca un restringimento significativo della zirconia man mano che la porosità viene eliminata e la densità aumenta. Questo restringimento viene calcolato con precisione e preso in considerazione nella fase iniziale di fresatura.

Se la temperatura del forno è imprecisa, anche di poco, il restringimento risulterà errato. Ciò può portare a restauri che non si adattano, che presentano una scarsa integrità marginale o che possiedono una resistenza strutturale compromessa.

La Minaccia della Contaminazione

La camera del forno deve essere mantenuta in modo impeccabile. Detriti di cicli precedenti o contaminanti estranei possono vaporizzare ad alte temperature e depositarsi sulla superficie della zirconia.

Questa contaminazione può causare scolorimenti, macchie o difetti superficiali, rendendo il restauro clinicamente inaccettabile e richiedendo una costosa rifacimento.

Una Checklist Pratica di Manutenzione

Una routine di manutenzione disciplinata è il modo più efficace per garantire un funzionamento affidabile del forno. Questa dovrebbe essere un processo documentato all'interno della vostra struttura.

Ispezione degli Elementi Riscaldanti

Gli elementi riscaldanti sono componenti consumabili che si degradano ad ogni ciclo. Ispezionateli visivamente per rilevare eventuali segni di crepe, cedimenti o scolorimenti. Elementi degradati portano a un riscaldamento non uniforme o all'incapacità di raggiungere la temperatura target, rovinando il ciclo di sinterizzazione.

Pulizia della Camera del Forno e del Tubo

Pulite regolarmente la camera del forno o il tubo di cottura secondo le istruzioni del produttore. Questo rimuove polvere o detriti che potrebbero contaminare i cicli futuri, garantendo la qualità estetica dei vostri restauri in zirconia.

Controllo dell'Integrità dell'Isolamento

Esaminate l'isolamento del forno per verificare la presenza di crepe o deterioramenti. L'isolamento danneggiato provoca dispersione di calore, costringendo il forno a lavorare di più, a consumare più energia e potenzialmente ad accorciare la vita degli elementi riscaldanti.

Verifica dei Collegamenti di Gas e Alimentazione

Verificate periodicamente che tutti i cavi di alimentazione e i collegamenti del gas siano sicuri e non presentino segni di usura o danni. Questo è un controllo di sicurezza fondamentale che assicura anche una potenza operativa costante.

Calibrazione del Sensore e della Termocoppia

Questo è forse il compito di manutenzione più critico. La termocoppia è il sensore che riporta la temperatura interna al controllore del forno. Con il tempo, tutte le termocoppie "derivano" e diventano meno precise.

Una calibrazione regolare assicura che la temperatura visualizzata sullo schermo sia la temperatura reale all'interno della camera. Senza questo, si sta cuocendo alla cieca, indipendentemente da ciò che indica il programma del forno.

Comprendere i Compromessi dell'Incuria

Ignorare la manutenzione del forno introduce rischi clinici e commerciali significativi che vanno ben oltre il semplice logorio dell'attrezzatura.

Il Costo dei Risultati Incoerenti

Un forno mal mantenuto produce risultati incoerenti. Ciò porta direttamente a lotti falliti, zirconia sprecata, tempo perso del tecnico e clinici frustrati che devono gestire rifacimenti e appuntamenti dei pazienti riprogrammati.

Il Rischio di Guasto Catastrofico

Trascurare i segnali di avvertimento precoci, come un elemento riscaldante in difficoltà, può portare a un guasto completo a metà ciclo. Ciò non solo rovina un intero lotto di restauri preziosi, ma comporta anche tempi di inattività significativi e costose riparazioni di emergenza.

Il Costo Nascosto della Durata di Vita Ridotta

Un forno per sinterizzazione è un investimento di capitale significativo. Un programma di manutenzione costante è il modo migliore per massimizzare la sua vita operativa e fornire il massimo ritorno possibile sul vostro investimento.

Implementazione di un Protocollo di Manutenzione Robusto

Il vostro programma di manutenzione dovrebbe allinearsi con gli obiettivi primari della vostra attività. Utilizzate le linee guida del vostro produttore come base per creare il vostro protocollo interno.

- Se la vostra priorità principale è la qualità clinica: Date priorità alla calibrazione frequente della termocoppia e alla pulizia meticolosa della camera per garantire l'accuratezza della temperatura e prevenire la contaminazione dei restauri.

- Se la vostra priorità principale è il tempo di attività operativo: Enfatizzate le ispezioni visive settimanali degli elementi riscaldanti e dell'isolamento per cogliere potenziali guasti prima che si verifichino.

- Se la vostra priorità principale è il risparmio di costi a lungo termine: Un controllo settimanale e mensile completo di tutti i componenti è la migliore strategia per massimizzare la vita del forno ed evitare costose riparazioni.

La manutenzione proattiva trasforma il vostro forno da una potenziale passività a un bene affidabile per l'eccellenza clinica.

Tabella Riassuntiva:

| Attività di Manutenzione | Beneficio Chiave |

|---|---|

| Ispezione degli Elementi Riscaldanti | Previene il riscaldamento non uniforme e assicura la stabilità della temperatura |

| Pulizia della Camera del Forno | Evita la contaminazione e lo scolorimento della zirconia |

| Controllo dell'Integrità dell'Isolamento | Riduce la perdita di energia ed estende la vita dei componenti |

| Verifica dei Collegamenti di Gas e Alimentazione | Migliora la sicurezza e la coerenza operativa |

| Calibrazione del Sensore e della Termocoppia | Garantisce un controllo preciso della temperatura per una sinterizzazione accurata |

Assicuratevi che il vostro forno per sinterizzazione operi al massimo delle prestazioni con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori competenze sui forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche. Non lasciate che problemi di manutenzione compromettano i vostri risultati: contattateci oggi stesso per scoprire come possiamo migliorare l'efficienza e l'affidabilità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti