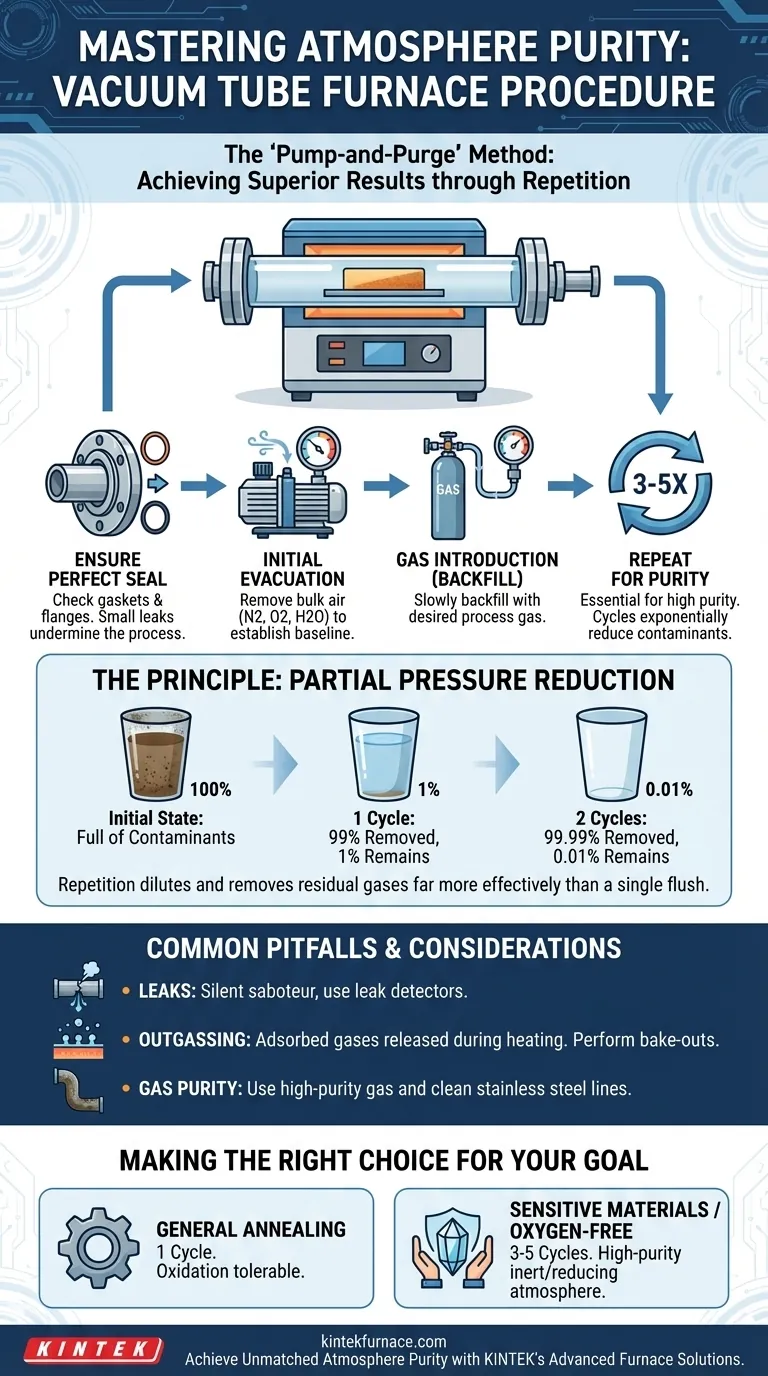

La procedura consigliata per ottenere un'elevata purezza dell'atmosfera in un forno a tubo sottovuoto consiste prima nell'evacuare il tubo del forno utilizzando una pompa per il vuoto e quindi nell'immettere il gas di processo desiderato. Per esperimenti che richiedono elevata purezza, questo ciclo di "pompaggio e spurgo" dovrebbe essere ripetuto più volte. Questo metodo rimuove sistematicamente l'aria residua e i contaminanti in modo molto più efficace rispetto al semplice flusso di gas attraverso il tubo.

La sfida principale non è solo sostituire l'aria nel tubo, ma ridurre la pressione parziale di contaminanti indesiderati come ossigeno e vapore acqueo a livelli trascurabili. Un singolo spurgo è spesso insufficiente; la vera purezza si ottiene attraverso cicli ripetuti di evacuazione e riempimento.

Il Principio: Perché il Pompaggio e lo Spurgo sono Essenziali

Il semplice flusso di un gas di processo nel tubo del forno è un metodo inaffidabile per ottenere un'atmosfera pura. Si mescolerà con l'aria esistente e rimarranno sacche di contaminanti, compromettendo il vostro esperimento, specialmente ad alte temperature.

Il Problema dei Contaminanti Residui

Quando si sigilla il tubo del forno, questo contiene aria normale, composta per circa il 78% da azoto, 21% da ossigeno e tracce di altri gas, incluso il vapore acqueo. L'ossigeno e l'acqua sono altamente reattivi ad alte temperature e possono portare a ossidazione indesiderata o altre reazioni secondarie con il materiale del campione.

La Forza della Riduzione della Pressione Parziale

Il metodo di pompaggio e spurgo funziona riducendo sistematicamente la pressione parziale di questi contaminanti. Ogni ciclo di evacuazione rimuove la stragrande maggioranza (ad esempio, il 99% o più) di tutti i gas presenti nel tubo.

Quando si introduce quindi il gas di processo ad alta purezza, la piccola frazione di contaminanti rimanenti viene diluita. Il ciclo di evacuazione successivo rimuove il 99% di questa nuova miscela, riducendo ulteriormente il livello di contaminazione in modo esponenziale.

Come la Ripetizione Crea Purezza

Pensatela come al risciacquo di una tazza sporca. Un singolo risciacquo con acqua pulita aiuta, ma rimane qualche residuo. Risciacquarla tre o quattro volte, svuotandola completamente tra un risciacquo e l'altro, assicura che diventi eccezionalmente pulita.

Ogni ciclo di pompaggio e spurgo moltiplica la purezza. Se un ciclo rimuove il 99% dell'aria, lasciando l'1% di contaminazione, il secondo ciclo rimuove il 99% di quell'1% rimanente, risultando in una contaminazione solo dello 0,01%. Un terzo ciclo la ridurrebbe allo 0,0001%, e così via.

Comprendere i Passaggi Chiave e le Considerazioni

Eseguire la procedura correttamente è importante quanto comprendere il principio. L'integrità del vostro sistema è la base per un'atmosfera pura.

Passaggio 1: Assicurare una Tenuta Perfetta

Prima di qualsiasi pompaggio o spurgo, è necessario assicurarsi che il tubo del forno sia perfettamente sigillato. Ciò comporta la corretta installazione delle flange in acciaio inossidabile e la verifica che tutti gli O-ring o le guarnizioni siano puliti e posizionati correttamente. Una piccola perdita introdurrà continuamente contaminanti e minerà l'intero processo.

Passaggio 2: L'Evacuazione Iniziale

Collegare la pompa del vuoto all'uscita della flangia ed evacuare il tubo. L'obiettivo è rimuovere la massa d'aria. La qualità della pompa del vuoto determina la pressione di base che è possibile raggiungere, che pone le basi per l'efficacia del primo spurgo.

Passaggio 3: Introduzione del Gas (Riempimento Iniziale)

Una volta raggiunta una depressione sufficiente, chiudere la valvola della pompa e introdurre lentamente il gas di processo ad alta purezza attraverso l'ingresso dell'aria. Farlo con attenzione per evitare di disturbare il materiale del campione e per consentire alla pressione di equalizzarsi dolcemente.

Passaggio 4: Ripetere per la Purezza

Per qualsiasi esperimento sensibile alla contaminazione, ripetere i passaggi 2 e 3. Chiudere l'ingresso del gas, riaprire la valvola della pompa per il vuoto ed evacuare nuovamente il tubo rimuoverà la stragrande maggioranza dei contaminanti residui diluiti nel primo spurgo.

Errori Comuni da Evitare

Ottenere un'atmosfera pura è spesso una battaglia contro fattori invisibili. Esserne consapevoli è fondamentale per risultati riproducibili.

Perdite: Il Sabotatore Silenzioso

Il punto di guasto più comune è una perdita nel sistema, tipicamente nelle guarnizioni delle flange. Anche una perdita microscopica permetterà costantemente all'aria di filtrare nuovamente nel tubo, specialmente sotto vuoto. Un manometro che non riesce a mantenere una pressione bassa e costante è un chiaro segno di una perdita.

Degassamento: La Fonte Nascosta di Contaminazione

Il degassamento è il rilascio di gas adsorbiti dalle superfici all'interno del forno, incluse le pareti del tubo e il campione stesso. Il vapore acqueo è un colpevole principale. Riscaldando il forno, questo degassamento può aumentare, rilasciando contaminanti nella vostra atmosfera preparata con cura. Eseguire un "bake-out" (riscaldamento del sistema sotto vuoto) prima di introdurre il gas di processo può aiutare a mitigare questo problema.

Purezza del Gas e Impianti Idraulici

La purezza della vostra atmosfera finale non può essere migliore della purezza del vostro gas sorgente e della pulizia delle vostre linee del gas. Utilizzare gas di grado di elevata purezza e assicurarsi che tutti i tubi e le valvole tra il cilindro del gas e il forno siano realizzati con materiali appropriati (come l'acciaio inossidabile) e siano privi di contaminanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il numero richiesto di cicli di spurgo dipende interamente dalla sensibilità del vostro esperimento.

- Se la vostra attenzione principale è la ricottura o la sinterizzazione generale dove una certa ossidazione è tollerabile: Un singolo e approfondito ciclo di pompaggio e spurgo può essere sufficiente.

- Se la vostra attenzione principale è la sintesi di materiali sensibili all'ossigeno o la prevenzione dell'ossidazione superficiale: Si raccomanda di eseguire da 3 a 5 cicli di pompaggio e spurgo per garantire un'atmosfera inerte o riducente di elevata purezza.

- Se la vostra attenzione principale sono applicazioni ad altissima purezza come la ricerca sui semiconduttori: È necessario impiegare cicli di spurgo multipli in combinazione con il bake-out del sistema e il controllo delle perdite con un rilevatore dedicato.

Padroneggiare questa procedura fondamentale è la chiave per garantire la validità e la riproducibilità dei vostri esperimenti ad alta temperatura.

Tabella Riassuntiva:

| Passaggio | Azione | Considerazione Chiave |

|---|---|---|

| 1 | Assicurare Tenuta Perfetta | Controllare le perdite di O-ring e flange per prevenire la contaminazione. |

| 2 | Evacuazione Iniziale | Usare una pompa per il vuoto per rimuovere la massa d'aria; la qualità influenza la purezza di base. |

| 3 | Introduzione del Gas | Riempire lentamente con gas ad alta purezza per evitare di disturbare il campione. |

| 4 | Ripetere i Cicli | Eseguire 3-5 cicli per applicazioni sensibili per ridurre esponenzialmente i contaminanti. |

| Errori Comuni | Evitare Perdite e Degassamento | Utilizzare rilevatori di perdite ed eseguire bake-out per mantenere la purezza. |

Ottieni una Purezza Atmosferica Senza Paragoni con le Soluzioni per Forni Avanzate di KINTEK

Stai lottando con la contaminazione nei tuoi esperimenti ad alta temperatura? KINTEK è specializzata nella fornitura di forni a tubo sottovuoto ad alte prestazioni e altri sistemi come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche—garantendo risultati affidabili e riproducibili con un controllo superiore dell'atmosfera.

Non lasciare che le impurità compromettano la tua ricerca—contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e il successo del tuo laboratorio!

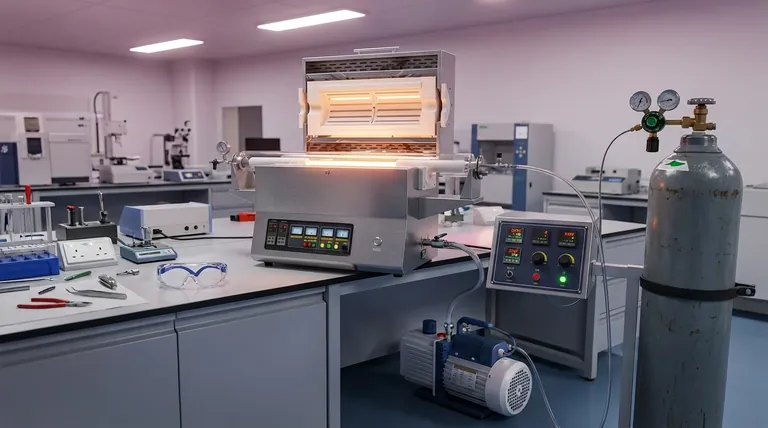

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura