La creazione di un restauro dentale in porcellana è un processo meticoloso che combina la precisione clinica con l'abilità artistica di laboratorio. I passaggi fondamentali prevedono la presa di un'impronta precisa del dente, la costruzione del restauro in cera e poi in porcellana, la cottura in un forno specializzato per indurirlo e, infine, la finitura per ottenere un adattamento perfetto e un aspetto naturale.

Sebbene spesso visto come una sequenza semplice, il processo è in realtà una trasformazione controllata di materie prime in una struttura altamente durevole e biocompatibile. Il successo dell'intero progetto dipende da due aree chiave: l'accuratezza dell'impronta dentale iniziale e la gestione termica precisa durante le fasi di cottura e raffreddamento.

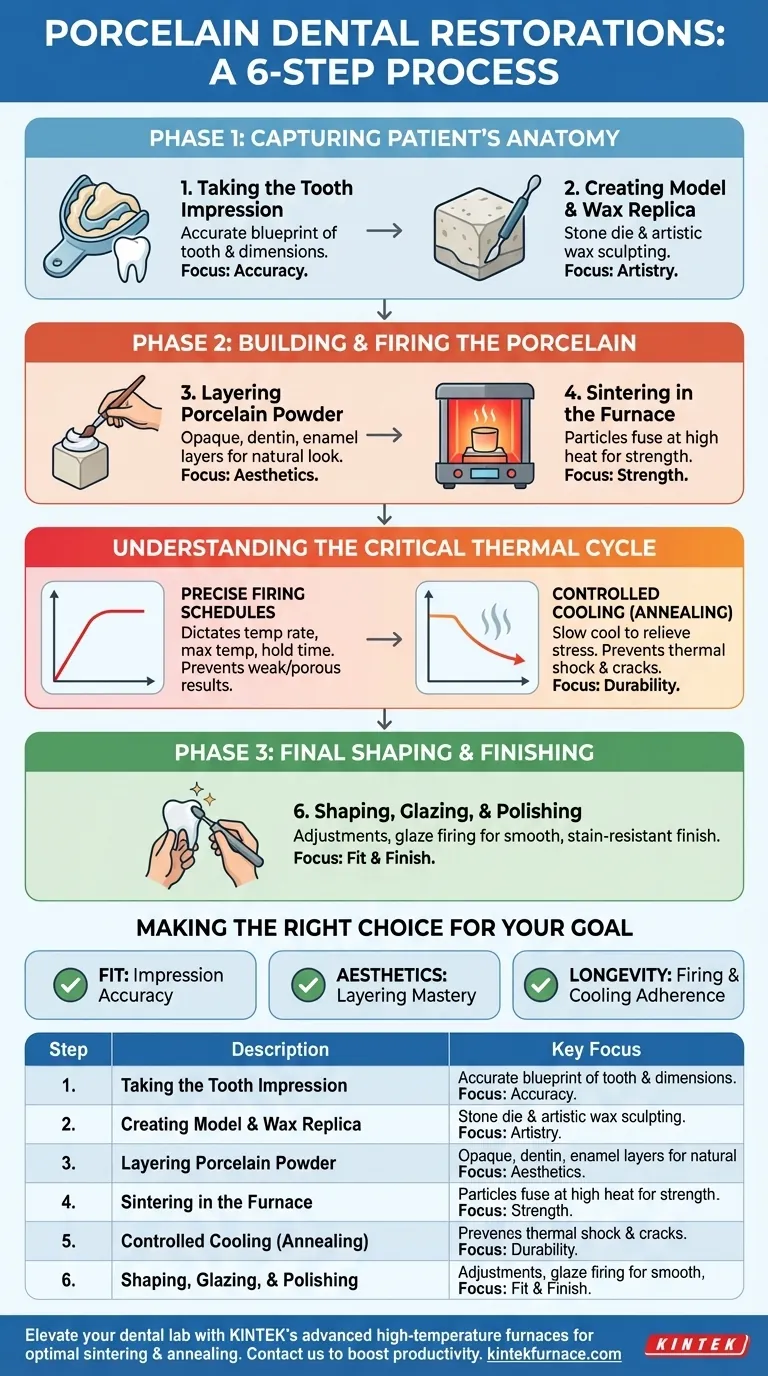

Fase 1: Acquisizione dell'Anatomia del Paziente

L'intero processo inizia e finisce con la struttura dentale unica del paziente. La creazione di una replica perfetta è la prima fase non negoziabile.

Passaggio 1: Presa dell'Impronta Dentale

Questo è il progetto fondamentale. Un'impronta altamente accurata del dente preparato, così come dei denti antagonisti e adiacenti, viene presa dal dentista.

Questa impronta cattura le dimensioni esatte, le linee di margine e le relazioni spaziali necessarie al laboratorio per creare un restauro che si adatti perfettamente e funzioni correttamente. Un errore qui si ripercuoterà su ogni passaggio successivo.

Passaggio 2: Creazione del Modello e della Replica in Cera

L'impronta viene inviata a un laboratorio dentale, dove viene utilizzata per creare un modello in gesso chiamato moncone. Questo moncone è una replica positiva esatta del dente preparato del paziente.

Un tecnico esperto scolpisce quindi una replica del restauro finale in cera direttamente su questo moncone. Questa fase di "ceratura" è dove la forma finale, la dimensione e la superficie masticatoria del dente vengono artisticamente definite.

Fase 2: Costruzione e Cottura della Porcellana

Questa fase passa dai modelli fisici alla trasformazione chimica e termica della porcellana stessa.

Passaggio 3: Stratificazione della Polvere di Porcellana

La replica in cera viene utilizzata per creare uno stampo o, più comunemente, serve da guida per la stratificazione diretta della porcellana. Un tecnico miscela polvere fine di porcellana con un liquido speciale per creare una pasta.

Questa pasta viene applicata a strati sul moncone. Vengono utilizzate diverse tonalità e opacità di porcellana—uno strato opaco per mascherare il colore della struttura dentale sottostante, uno strato dentinale per il colore del corpo principale e uno strato di smalto traslucido per il bordo incisale—per imitare l'aspetto di un dente naturale.

Passaggio 4: Sinterizzazione nel Forno

Questo è il passaggio più critico per la resistenza del materiale. Il restauro in porcellana stratificata viene collocato in un forno dentale controllato da computer.

Il forno riscalda la porcellana a una temperatura specifica, appena inferiore al suo punto di fusione. Questo processo, chiamato sinterizzazione, fa sì che le singole particelle di porcellana si fondano insieme, aumentando drasticamente la densità e la resistenza del materiale.

Comprendere il Ciclo Termico Critico

Il forno non è solo un semplice forno; è uno strumento di precisione che determina le proprietà finali del restauro.

L'Importanza dei Cicli di Cottura

Ogni tipo di porcellana dentale ha un ciclo di cottura specifico, raccomandato dal produttore. Questo detta la velocità di aumento della temperatura, la temperatura massima e per quanto tempo viene mantenuta a tale picco.

Deviare da questo programma può comportare un restauro poroso, debole, ristretto in modo improprio (portando a un adattamento scarso) o con una tonalità errata.

Passaggio 5: Raffreddamento Controllato (Ricottura)

Dopo la sinterizzazione, il restauro non può essere semplicemente rimosso dal calore. Deve essere raffreddato lentamente e con precisione secondo il programma.

Questo raffreddamento controllato, o ricottura, consente di alleviare le tensioni interne accumulate durante la cottura ad alta temperatura. Un raffreddamento rapido causerebbe uno shock termico, creando micro-crepe che renderebbero il restauro fragile e soggetto a fratture nella bocca del paziente.

Fase 3: Sagomatura e Finitura Finale

La fase finale assicura che il restauro non sia solo resistente, ma anche bello, confortevole e igienico.

Passaggio 6: Sagomatura, Smaltatura e Lucidatura

Dopo il raffreddamento, il tecnico effettua le regolazioni finali alla forma e all'occlusione utilizzando frese diamantate fini.

Il restauro viene quindi spesso rivestito con un sottile strato di smalto e sottoposto a una cottura finale a bassa temperatura. Questa cottura di smaltatura crea una superficie molto liscia, lucida e resistente alle macchie che imita la brillantezza dello smalto naturale. Qualsiasi lucidatura finale garantisce un adattamento marginale perfetto e una sensazione confortevole.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere un risultato di successo, è essenziale capire dove concentrare la propria attenzione.

- Se il tuo obiettivo principale è un adattamento perfetto: L'accuratezza dell'impronta iniziale e del moncone in gesso risultante è il fattore più critico.

- Se il tuo obiettivo principale è l'estetica: La maestria risiede nella stratificazione multipla di diverse polveri di porcellana e nella caratterizzazione finale con tinte e smalto.

- Se il tuo obiettivo principale è la longevità e la resistenza: L'assoluta aderenza al programma di cottura e raffreddamento del produttore durante la sinterizzazione e la ricottura è fondamentale.

Comprendere questi principi fondamentali trasforma il processo da una semplice lista di controllo in un metodo prevedibile per creare risultati clinici eccezionali.

Tabella Riepilogativa:

| Passaggio | Descrizione | Focus Chiave |

|---|---|---|

| 1. Impronta Dentale | Cattura dimensioni e relazioni precise del dente per un adattamento perfetto. | Precisione |

| 2. Modello e Replica in Cera | Crea un moncone in gesso e scolpisci un modello in cera per definire la forma del restauro. | Abilità artistica |

| 3. Stratificazione Porcellana | Applica strati opachi, dentinali e di smalto per imitare l'aspetto del dente naturale. | Estetica |

| 4. Sinterizzazione nel Forno | Fonde le particelle di porcellana ad alta temperatura per aumentare resistenza e densità. | Resistenza |

| 5. Raffreddamento Controllato | Raffredda lentamente per alleviare le tensioni interne e prevenire la fragilità. | Durata |

| 6. Sagomatura, Smaltatura, Lucidatura | Regolazioni finali e cottura a smalto per una finitura liscia e resistente alle macchie. | Adattamento e Finitura |

Aumenta le capacità del tuo laboratorio dentale con le soluzioni avanzate di forni ad alta temperatura di KINTEK. I nostri Forni a muffola, a tubo, rotanti, sottovuoto e in atmosfera, e i Sistemi CVD/PECVD, supportati da una profonda personalizzazione, garantiscono sinterizzazione e ricottura ottimali per restauri in porcellana durevoli ed esteticamente perfetti. Contattaci oggi per discutere come possiamo adattare le nostre soluzioni alle tue esigenze sperimentali uniche e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo un sistema di raffreddamento efficiente avvantaggia il funzionamento dei forni odontoiatrici? Aumenta la produttività e la qualità nel tuo laboratorio

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- Cosa dovrebbero includere le ispezioni di routine dei forni odontoiatrici? Assicurare restauri dentali coerenti e di alta qualità

- In che modo il controllo preciso della temperatura in un forno per porcellana giova alla sinterizzazione? Ottenere restauri dentali perfetti

- Qual è l'uso della porcellana in odontoiatria? Ottenere restauri dentali realistici e duraturi