In sostanza, la sinterizzazione della zirconia è un trattamento termico ad alta temperatura che trasforma un restauro in zirconia fresato, morbido e simile al gesso, nel suo stato finale, denso ed eccezionalmente resistente. Questo processo di cottura attentamente controllato è ciò che conferisce alla zirconia la sua ben nota durabilità e le sue proprietà estetiche, convertendola da un fragile "corpo verde" in una protesi clinicamente valida.

La sinterizzazione non è semplicemente riscaldamento; è una trasformazione fondamentale del materiale. Il processo elimina la porosità e fonde insieme le particelle ceramiche, causando un ritiro prevedibile e sbloccando la forza intrinseca del materiale e la sua traslucenza finale. Il successo di qualsiasi restauro in zirconia è definito dalla precisione di questo ciclo.

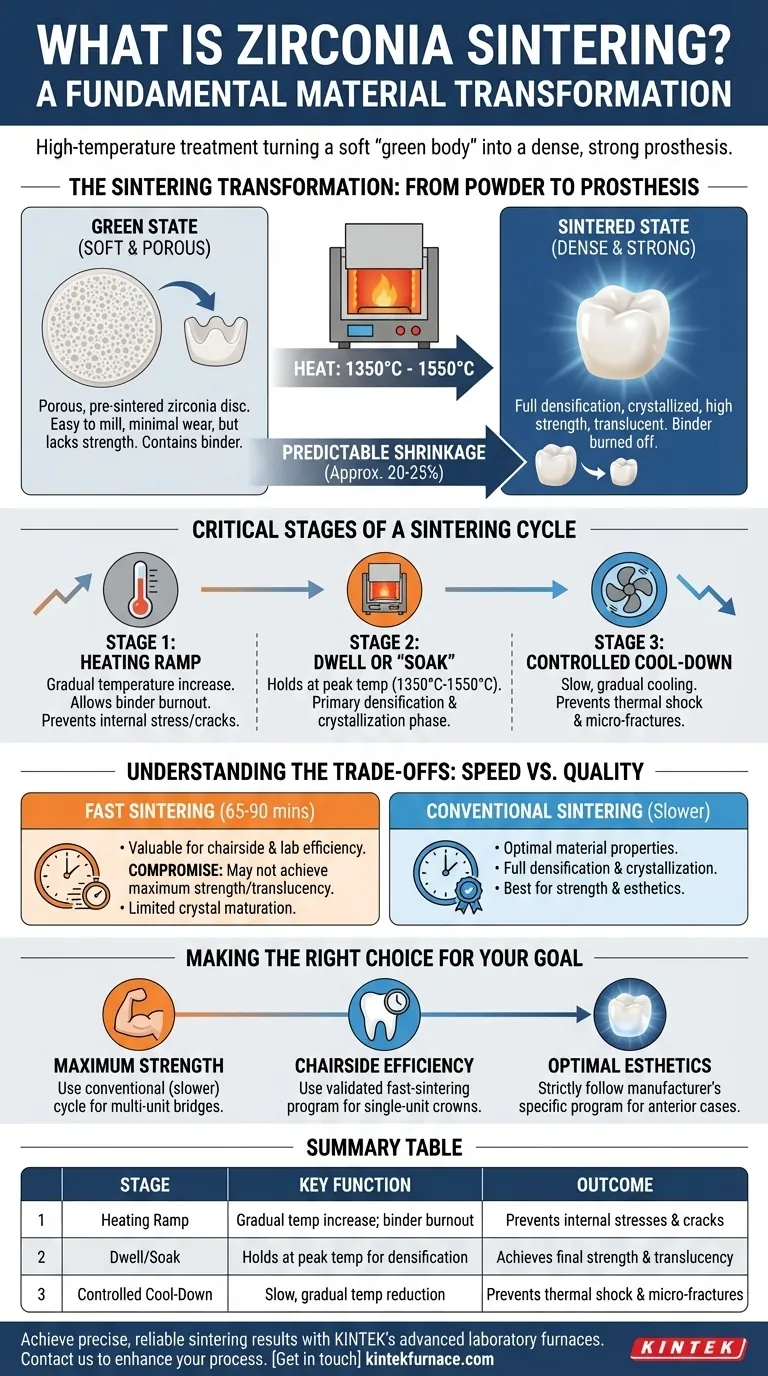

Dalla polvere alla protesi: la trasformazione per sinterizzazione

Per comprendere la sinterizzazione, è necessario prima comprendere lo stato iniziale del materiale. Il processo è un viaggio da un oggetto debole e poroso a una struttura monolitica completamente densificata.

Il punto di partenza dello "stato verde"

I restauri in zirconia non vengono fresati da un blocco solido e denso. Vengono lavorati da un disco pre-sinterizzato, spesso chiamato "stato verde" o "stato bianco".

Questo disco è costituito da polvere di zirconia pressata insieme a un legante. In questa forma, il materiale è abbastanza morbido da essere fresato facilmente e rapidamente con un'usura minima degli utensili, ma non possiede una forza significativa.

Il ruolo del calore: densificazione e cristallizzazione

Il forno di sinterizzazione applica un ciclo termico preciso per attuare due cambiamenti critici:

- Densificazione: All'aumentare della temperatura, il legante viene bruciato completamente. Le particelle di zirconia iniziano quindi a fondersi nei loro punti di contatto, eliminando i vuoti tra di esse e unendo la struttura in una massa densa.

- Cristallizzazione: Il calore controlla la crescita e la disposizione dei cristalli di zirconia. Questa struttura cristallina finale è ciò che determina le proprietà fisiche chiave del materiale, inclusa la sua resistenza alla flessione e il suo livello di traslucenza.

Il risultato: ritiro prevedibile

Una diretta conseguenza della densificazione è il ritiro. Con l'eliminazione dei vuoti, l'intero restauro si riduce di volume di circa il 20-25%.

Questo non è un difetto, ma una parte pianificata e prevedibile del processo. Il software di progettazione (CAD) scala automaticamente il restauro prima della fresatura per compensare con precisione questo ritiro, assicurando che la parte sinterizzata finale abbia la dimensione esatta richiesta.

Le fasi critiche di un ciclo di sinterizzazione

Un programma di sinterizzazione tipico non è un semplice processo di riscaldamento e raffreddamento. È un profilo multistadio in cui ogni fase ha uno scopo specifico.

Fase 1: La rampa di riscaldamento

La temperatura del forno viene aumentata gradualmente. Una velocità di rampa controllata è fondamentale per consentire al legante di bruciare completamente senza creare tensioni interne o crepe nel restauro. Affrettare questa fase può portare a una parte finale compromessa.

Fase 2: La sosta o "mantenimento"

Il forno mantiene il restauro a una temperatura di picco, tipicamente tra 1350°C e 1550°C. Questa è la fase di sinterizzazione primaria in cui avvengono la densificazione e la cristallizzazione complete. La durata di questo "mantenimento" è una variabile chiave che influenza le proprietà finali.

Fase 3: Il raffreddamento controllato

Raffreddare troppo rapidamente il restauro può indurre uno shock termico, creando microfratture che indeboliscono la protesi finale. Una fase di raffreddamento lenta e controllata è altrettanto importante della fase di riscaldamento per garantire l'integrità strutturale e la stabilità.

Comprendere i compromessi: velocità vs. qualità

I forni moderni offrono una gamma di cicli di sinterizzazione, costringendo a una scelta tra la velocità assoluta e le proprietà ottimali del materiale.

Il fascino della sinterizzazione rapida

Molti forni ora dispongono di programmi di sinterizzazione "rapida" o "velocizzata" che possono completare un ciclo in soli 65-90 minuti. Questo è estremamente prezioso per le applicazioni chairside e per migliorare l'efficienza del laboratorio.

Il potenziale compromesso

Questi cicli accelerati sono un compromesso. Sebbene producano risultati clinicamente accettabili con materiali in zirconia compatibili, potrebbero non raggiungere la stessa massima resistenza alla flessione o il più alto livello di traslucenza di un ciclo convenzionale più lento. Il riscaldamento e il raffreddamento estremamente rapidi possono limitare la piena maturazione dei cristalli.

L'importanza di un ambiente pulito

I forni di sinterizzazione devono fornire un ambiente impeccabilmente pulito. Vengono utilizzati elementi riscaldanti ad alta purezza, come le barre di silicio molibdeno, per prevenire il rilascio di contaminanti. La contaminazione può portare a scolorimento e indebolimento del restauro finale.

Fare la scelta giusta per il tuo obiettivo

Il ciclo di sinterizzazione ideale non è universale; dipende interamente dal materiale in zirconia utilizzato e dal risultato clinico desiderato.

- Se il tuo obiettivo principale è la massima resistenza: Per ponti a più unità o casi che richiedono la massima durabilità, utilizza il ciclo di sinterizzazione convenzionale (più lento) raccomandato dal produttore per garantire la piena densificazione.

- Se il tuo obiettivo principale è l'efficienza chairside: Un programma di sinterizzazione rapida convalidato è una scelta eccellente per le corone singole, a condizione che si utilizzi un materiale in zirconia specificamente approvato per quel ciclo.

- Se il tuo obiettivo principale è l'estetica ottimale: Per materiali altamente traslucidi utilizzati nella zona anteriore, segui rigorosamente il programma specifico del produttore, poiché è finemente sintonizzato per raggiungere il livello di trasmissione della luce desiderato.

In definitiva, padroneggiare la sinterizzazione della zirconia significa comprendere che non si sta solo facendo funzionare una macchina, ma si sta controllando con precisione la trasformazione di un materiale per ottenere un risultato prevedibile e di successo.

Tabella riassuntiva:

| Fase di sinterizzazione | Funzione chiave | Risultato |

|---|---|---|

| Rampa di riscaldamento | Aumento graduale della temperatura; combustione del legante | Previene tensioni interne e crepe |

| Sosta/Mantenimento | Mantiene a 1350°C–1550°C per la densificazione | Raggiunge la forza e la traslucenza finali |

| Raffreddamento controllato | Riduzione lenta e graduale della temperatura | Previene shock termici e microfratture |

Ottieni risultati di sinterizzazione precisi e affidabili con i forni da laboratorio avanzati di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a laboratori dentali e strutture di ricerca soluzioni ad alta temperatura come i nostri forni a muffola e sottovuoto/atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che i tuoi cicli di sinterizzazione soddisfino i requisiti esatti dei tuoi materiali in zirconia. Contattaci oggi per discutere come possiamo migliorare il tuo processo di sinterizzazione e fornire protesi coerenti e di alta qualità. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti