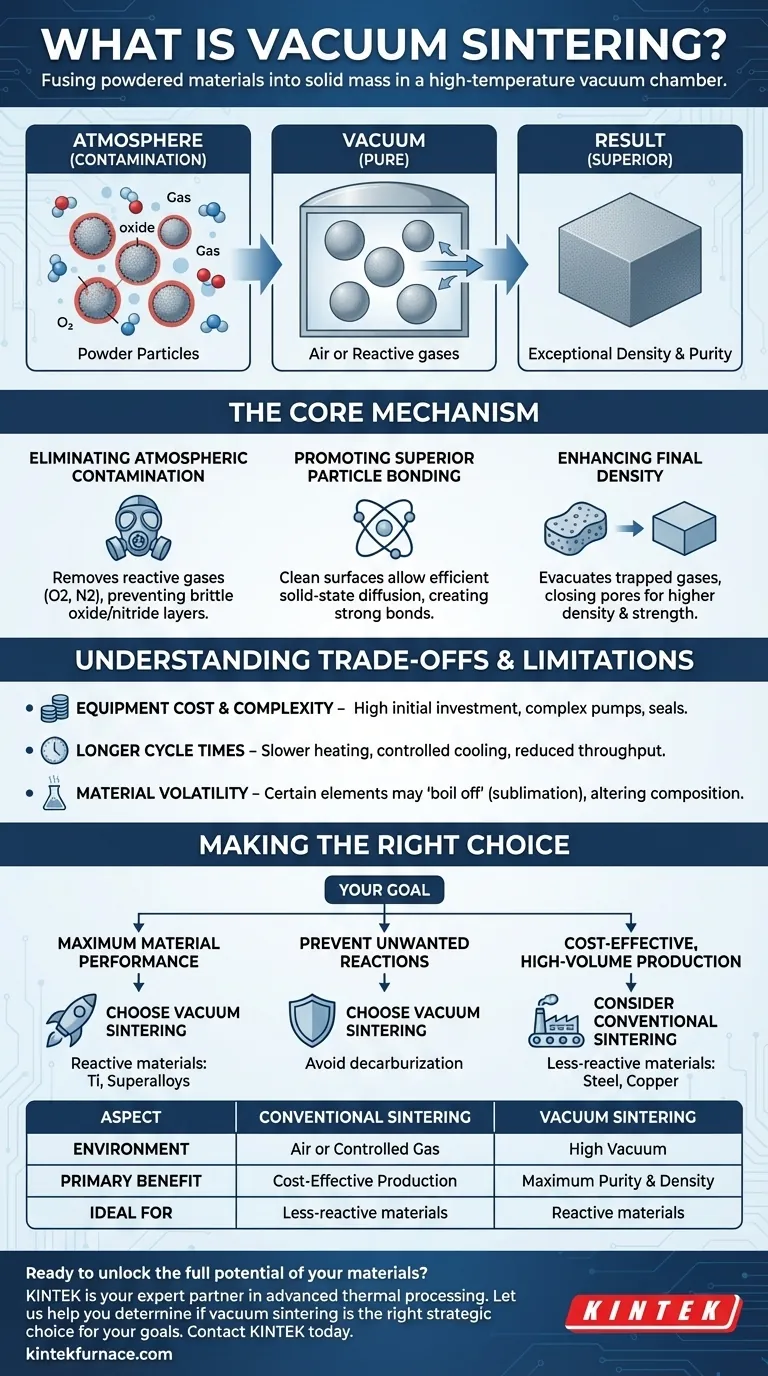

In termini semplici, la sinterizzazione sotto vuoto è un processo ad alta temperatura utilizzato per fondere materiali in polvere in una massa solida all'interno di una camera a vuoto. A differenza dei metodi convenzionali che avvengono in aria o in un gas controllato, questa tecnica rimuove l'atmosfera per prevenire la contaminazione e promuovere un legame superiore, risultando in componenti con densità e purezza eccezionali senza mai fondere il materiale di base.

Lo scopo principale dell'utilizzo del vuoto è creare un ambiente chimicamente puro. Rimuovendo gas reattivi come l'ossigeno, la sinterizzazione sotto vuoto previene la contaminazione, purga i gas intrappolati dall'interno del materiale e consente alle particelle di legarsi in modo più efficace, producendo un prodotto finale più denso e resistente.

Il Meccanismo Fondamentale: Come il Vuoto Trasforma il Processo

La sinterizzazione funziona riscaldando una polvere compattata a una temperatura inferiore al suo punto di fusione, causando la diffusione degli atomi delle particelle attraverso i loro confini e la loro fusione. L'introduzione del vuoto migliora fondamentalmente questo processo.

Eliminazione della Contaminazione Atmosferica

Il ruolo primario del vuoto è rimuovere l'aria — e in particolare, i gas reattivi come ossigeno e azoto — dalla camera di riscaldamento. Ciò previene la formazione di strati fragili di ossido o nitruro sulla superficie delle particelle di polvere.

Questi strati indesiderati agiscono come una barriera, inibendo fisicamente il contatto diretto, atomo per atomo, necessario per la formazione di forti legami metallurgici tra le particelle.

Promozione di un Legame Particellare Superiore

Rimuovendo la possibilità di formazione di film di ossido, le particelle di polvere rimangono chimicamente pure e "attive" mentre vengono riscaldate. Questa condizione superficiale incontaminata migliora drasticamente la capacità degli atomi di diffondersi tra le particelle.

Questo processo, noto come diffusione allo stato solido, è la base stessa della sinterizzazione. Un ambiente pulito assicura che questa diffusione sia il più efficiente possibile, creando un pezzo finale forte e omogeneo.

Miglioramento della Densità Finale

I materiali in polvere hanno naturalmente vuoti microscopici, o pori, tra le particelle, che sono riempiti d'aria. Durante il riscaldamento sotto vuoto, quest'aria intrappolata viene estratta dal pezzo.

Questa evacuazione dei gas interni consente al materiale di consolidarsi più completamente mentre si restringe, chiudendo questi pori e portando a un componente finale con una densità significativamente maggiore. Una maggiore densità è direttamente correlata a migliori proprietà meccaniche come la resistenza e la resistenza alla fatica.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la sinterizzazione sotto vuoto non è la soluzione universale. I suoi benefici devono essere soppesati rispetto a considerazioni pratiche ed economiche.

Costo e Complessità delle Attrezzature

I forni a vuoto sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard. Richiedono complesse pompe a vuoto, sistemi di controllo e guarnizioni robuste, rappresentando un importante investimento di capitale.

Tempi di Ciclo Più Lunghi

Il processo per ottenere un vuoto profondo prima del riscaldamento, e i cicli di raffreddamento spesso più lenti e controllati, si traducono in tempi di lavorazione complessivi più lunghi rispetto alla sinterizzazione convenzionale. Ciò può ridurre la produttività e aumentare il costo per pezzo.

Volatilità del Materiale

Certi elementi all'interno di una lega possono avere un'elevata pressione di vapore. Sotto alte temperature e un vuoto profondo, questi elementi possono "evaporare" o degassare dalla superficie del materiale. Questo fenomeno, noto come sublimazione, può alterare la composizione chimica finale della lega e potenzialmente contaminare l'interno del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione sulla sinterizzazione sotto vuoto dipende interamente dai requisiti del materiale, dagli obiettivi di prestazione e dai vincoli di produzione.

- Se il tuo obiettivo principale è la massima prestazione del materiale: Scegli la sinterizzazione sotto vuoto per materiali reattivi come titanio, acciai per utensili e superleghe, dove purezza e densità sono irrinunciabili per l'applicazione.

- Se il tuo obiettivo principale è prevenire reazioni indesiderate: Usa la sinterizzazione sotto vuoto per leghe suscettibili di decarburazione (perdita di carbonio) o carburazione (guadagno di carbonio), poiché l'ambiente sotto vuoto è chimicamente neutro.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: Considera la sinterizzazione atmosferica o in gas inerte per materiali meno reattivi come acciai comuni o rame, dove il costo inferiore e i tempi di ciclo più rapidi sono più importanti del raggiungimento della massima densità.

In definitiva, l'impiego della sinterizzazione sotto vuoto è una decisione strategica per scambiare costi di processo e complessità più elevati con una qualità del materiale senza compromessi.

Tabella Riepilogativa:

| Aspetto | Sinterizzazione Convenzionale | Sinterizzazione Sotto Vuoto |

|---|---|---|

| Ambiente | Aria o Gas Controllato | Alto Vuoto |

| Beneficio Primario | Produzione Economica | Massima Purezza & Densità |

| Ideale Per | Materiali meno reattivi (es. acciai comuni) | Materiali reattivi (es. titanio, superleghe) |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

La sinterizzazione sotto vuoto è la chiave per raggiungere la massima purezza, densità e prestazioni dei materiali richieste per applicazioni all'avanguardia nell'aerospaziale, nel settore medico e nella produzione avanzata.

KINTEK è il tuo partner esperto nella lavorazione termica avanzata. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura ingegnerizzate con precisione. La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera, Forni a Tubo e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a determinare se la sinterizzazione sotto vuoto è la scelta strategica giusta per i tuoi obiettivi.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- Quale ruolo svolgono le piastre riscaldanti ad alta potenza nei forni di essiccazione sottovuoto a contatto? Sbloccare la rapida diffusione termica

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo