Nella sua essenza, il trattamento termico sotto vuoto è un processo altamente controllato per alterare le proprietà fisiche e chimiche di un metallo mediante il riscaldamento e il raffreddamento in un ambiente quasi sottovuoto. A differenza dei metodi tradizionali che espongono il metallo caldo all'aria, questo processo rimuove i gas atmosferici per prevenire reazioni chimiche indesiderate. Questa differenza fondamentale è ciò che consente ai materiali di raggiungere il loro massimo potenziale di prestazione, con conseguenti componenti più robusti, più durevoli e con una vita utile significativamente più lunga.

L'intuizione cruciale è che il trattamento termico sotto vuoto riguarda meno il calore e più l'ambiente controllato. Eliminando la contaminazione atmosferica come l'ossigeno, il processo previene i difetti superficiali, consentendo la creazione di parti con resistenza, finitura e affidabilità superiori che sono semplicemente irraggiungibili con i metodi convenzionali.

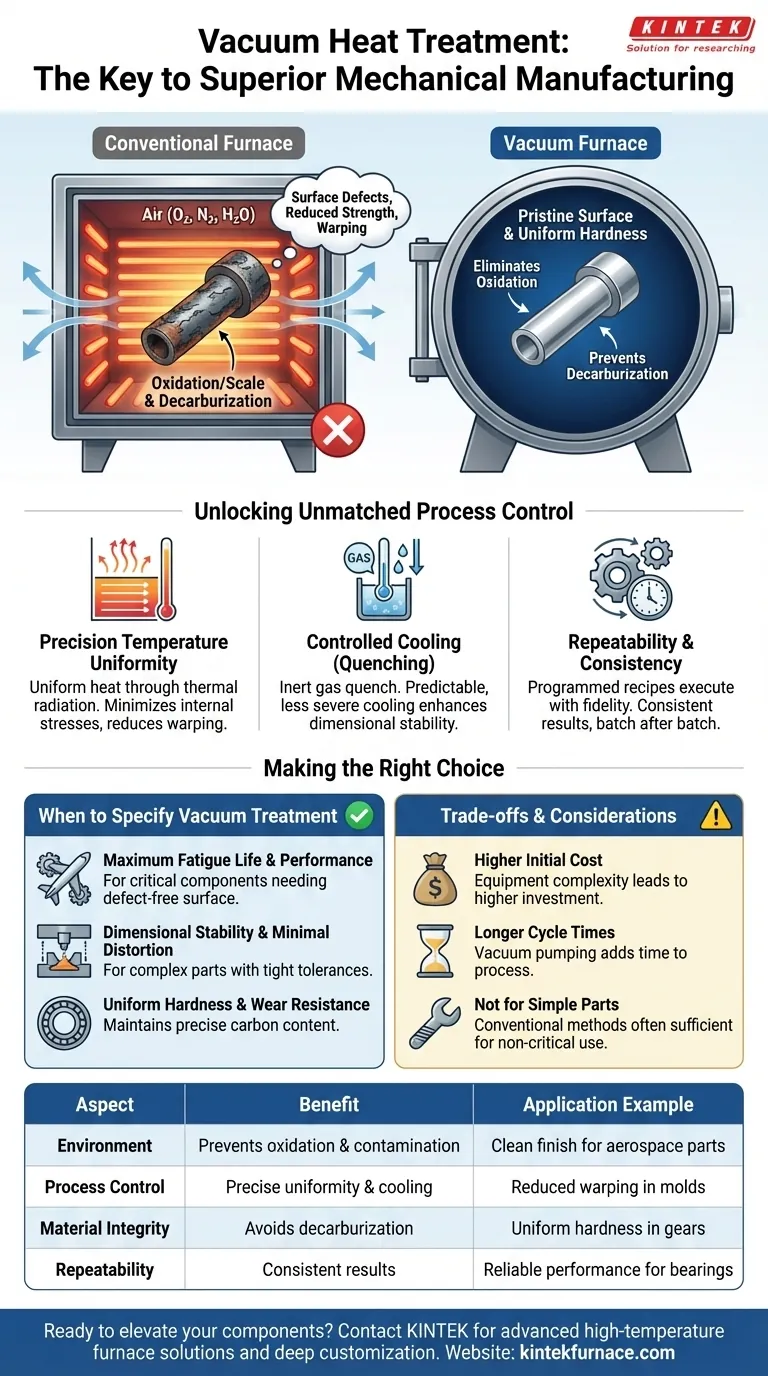

Il Principio Fondamentale: Perché il Vuoto è Importante

Il vantaggio principale dell'eseguire il trattamento termico sottovuoto è l'eliminazione dei gas reattivi. Quando i metalli vengono riscaldati ad alte temperature in presenza di aria, le loro superfici reagiscono con ossigeno, azoto e vapore acqueo, portando a un degrado significativo.

Eliminazione dell'Ossidazione e della Contaminazione Superficiale

Ad alte temperature, l'ossigeno si lega aggressivamente alla maggior parte dei metalli, formando uno strato di ossido fragile e sfaldabile noto come scaglia (o calamina). Questa scaglia non solo rovina la finitura superficiale del pezzo, ma può anche nascondere cricche superficiali e deve essere rimossa tramite costose operazioni secondarie come la rettifica o la pulizia chimica.

Il trattamento termico sotto vuoto previene completamente l'ossidazione, risultando in una superficie brillante, pulita e liscia subito dopo l'uscita dal forno.

Prevenzione della Decarburazione

Per gli acciai ad alto tenore di carbonio utilizzati in utensili, cuscinetti e ingranaggi, un altro pericolo è la decarburazione. Ciò si verifica quando l'ossigeno nell'atmosfera estrae atomi di carbonio dalla superficie dell'acciaio.

La perdita di carbonio superficiale rende il pezzo più morbido e ne riduce drasticamente la resistenza all'usura e la vita a fatica. Un ambiente sottovuoto protegge il preciso contenuto di carbonio del materiale, garantendo una durezza uniforme dal nucleo alla superficie.

Sbloccare un Controllo del Processo Ineguagliabile

Il vuoto è il mezzo ideale per ottenere un controllo assoluto sull'intero ciclo di trattamento termico. Ciò porta a un livello di precisione e ripetibilità fondamentale per le applicazioni ad alte prestazioni.

Uniformità di Temperatura di Precisione

In un forno normale, le correnti d'aria creano punti caldi e freddi, causando un riscaldamento non uniforme. Nel vuoto, il calore viene trasferito principalmente tramite radiazione termica, che è molto più uniforme.

Ciò assicura che l'intero pezzo, indipendentemente dalla sua complessa geometria, raggiunga la temperatura target contemporaneamente. Ciò minimizza le sollecitazioni interne, riducendo il rischio di imbarcamento e distorsione.

Raffreddamento Controllato (Tempra)

La fase di raffreddamento, o tempra, è tanto critica quanto il riscaldamento per determinare la durezza finale di un pezzo. I forni sottovuoto consentono una tempra altamente controllata ripristinando la camera con una pressione precisa di gas inerte, come azoto o argon.

Questo metodo fornisce una tempra molto più prevedibile e meno severa rispetto all'immersione di un pezzo caldo in olio o acqua, migliorando ulteriormente la stabilità dimensionale.

Ripetibilità e Coerenza

Rimuovendo le variabili imprevedibili della chimica atmosferica, un forno sottovuoto può eseguire una ricetta di riscaldamento e raffreddamento programmata con fedeltà eccezionale. Ciò garantisce che ogni pezzo in un lotto – e ogni lotto nel tempo – riceva esattamente lo stesso trattamento, portando a prodotti finali altamente coerenti e affidabili.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sotto vuoto non è la soluzione per ogni applicazione. I suoi vantaggi comportano considerazioni pratiche che devono essere valutate rispetto ai requisiti del progetto.

Costo Iniziale Più Elevato

Le apparecchiature per forni sottovuoto sono significativamente più complesse e costose da acquistare e mantenere rispetto ai forni atmosferici convenzionali. Questo costo viene infine ribaltato sul prezzo del trattamento.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio della camera fino a un vuoto spinto e poi di riempimento per la tempra aggiunge tempo al ciclo complessivo. Per i pezzi ad alto volume e a bassa specifica, questo può rappresentare un collo di bottiglia.

Non una Soluzione Universale

Per componenti semplici dove la finitura superficiale non è critica e le tolleranze sono ampie, il costo e la complessità aggiuntivi del trattamento sottovuoto potrebbero non essere giustificati. Un processo di trattamento termico convenzionale è spesso sufficiente ed più economico per questi casi d'uso.

Quando Specificare il Trattamento Termico Sottovuoto

Fare la scelta giusta dipende interamente dai requisiti prestazionali e dal valore del componente finale.

- Se la tua priorità principale è la massima vita a fatica e le prestazioni: Specifica il trattamento sottovuoto per componenti critici come ingranaggi, cuscinetti e parti aerospaziali, poiché la superficie incontaminata e priva di difetti è irrinunciabile per la durata.

- Se la tua priorità principale è la stabilità dimensionale e la minima distorsione: Scegli il trattamento sottovuoto per parti complesse con tolleranze ristrette, come stampi a iniezione e utensili di precisione, dove il riscaldamento uniforme e il raffreddamento controllato sono fondamentali.

- Se la tua priorità principale è l'efficacia in termini di costi per parti non critiche: Un trattamento atmosferico convenzionale fornirà probabilmente le proprietà necessarie in modo più economico per i componenti per i quali l'ossidazione superficiale e una leggera distorsione sono accettabili.

In definitiva, comprendere i vantaggi unici di un ambiente sottovuoto controllato ti consente di prendere una decisione informata che si allinea con i tuoi obiettivi di ingegneria.

Tabella Riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Ambiente | Previene l'ossidazione e la contaminazione superficiale, garantendo finiture brillanti e pulite |

| Controllo del Processo | Consente un'uniformità precisa della temperatura e un raffreddamento controllato, riducendo l'imbarcamento |

| Integrità del Materiale | Evita la decarburazione, mantenendo durezza uniforme e resistenza all'usura |

| Ripetibilità | Fornisce risultati coerenti lotto dopo lotto per prestazioni affidabili |

| Applicazioni | Ideale per componenti critici come ingranaggi, cuscinetti e parti aerospaziali |

Pronto a elevare i tuoi componenti meccanici con un trattamento termico sottovuoto superiore? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, fornendo maggiore resistenza, durata e prestazioni per le tue parti critiche. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica