In sostanza, la carbocementazione sotto vuoto è un moderno processo di tempra superficiale che crea una superficie eccezionalmente dura e resistente all'usura sui componenti in acciaio. Viene eseguito all'interno di una camera a vuoto riscaldando i pezzi e introducendo un gas ricco di carbonio, come l'acetilene, a bassissima pressione. Ciò consente agli atomi di carbonio di diffondere nella superficie dell'acciaio, formando un "rivestimento" temprato mentre il "nucleo" interno rimane morbido e tenace.

Eliminando l'ossigeno dall'equazione, la carbocementazione sotto vuoto offre una qualità metallurgica superiore e un controllo del processo senza precedenti, con conseguenti componenti più puliti, più resistenti e più uniformi rispetto ai metodi atmosferici tradizionali.

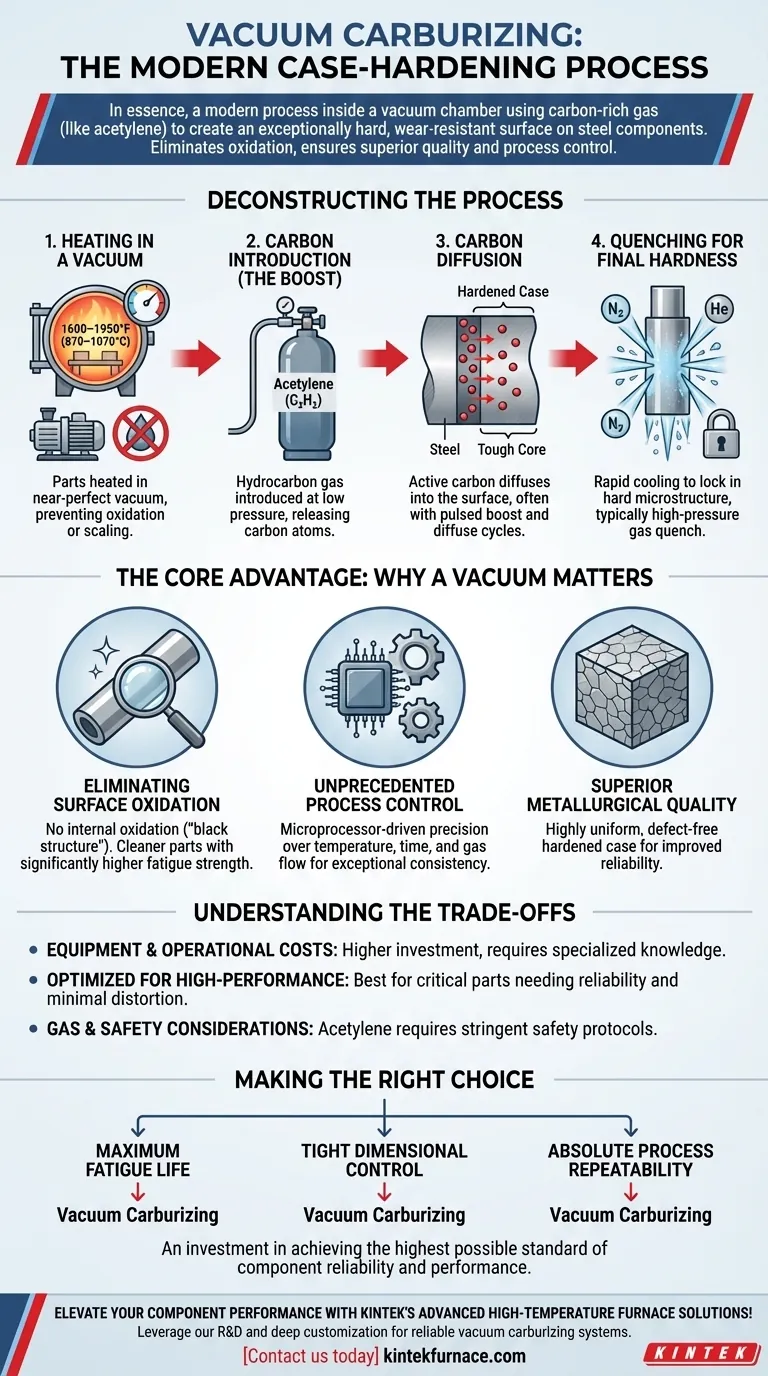

Analisi del Processo di Carbocementazione Sotto Vuoto

Il processo, noto anche come carbocementazione a bassa pressione (LPC), è una sequenza controllata con precisione di riscaldamento, arricchimento di carbonio e tempra. Ogni fase è ottimizzata per ottenere la durezza superficiale e la profondità del rivestimento desiderate.

Fase 1: Riscaldamento Sotto Vuoto

Innanzitutto, i pezzi in acciaio vengono caricati in un forno sigillato e la camera viene portata a un vuoto quasi perfetto. I pezzi vengono quindi riscaldati a una temperatura elevata, tipicamente tra 1600–1950°F (870–1070°C). Il vuoto impedisce la formazione di ossidazione o scaglie sulla superficie del pezzo.

Fase 2: Introduzione del Carbonio (Il "Boost")

Una volta raggiunta la temperatura, un gas idrocarburico—molto comunemente acetilene (C₂H₂)—viene introdotto nella camera a bassissima pressione. Il calore intenso provoca la decomposizione delle molecole di acetilene, rilasciando atomi di carbonio direttamente sulle superfici calde dell'acciaio.

Fase 3: Diffusione del Carbonio

Gli atomi di carbonio altamente attivi vengono assorbiti e iniziano a diffondersi nella superficie dell'acciaio. Questo viene spesso eseguito in un ciclo di "boost e diffusione" (impulso e diffusione), in cui il gas viene introdotto alternativamente e poi interrotto. Questo approccio a impulsi consente al carbonio assorbito di penetrare più in profondità nel materiale, garantendo una profondità del rivestimento più uniforme.

Fase 4: Tempra per la Durezza Finale

Dopo aver raggiunto la profondità del rivestimento desiderata, i pezzi devono essere raffreddati rapidamente, ovvero temprare, per bloccare la microstruttura dura e ricca di carbonio. Ciò viene tipicamente eseguito con una tempra a gas ad alta pressione (HPGQ) utilizzando gas inerti come azoto o elio, o in alcuni casi, con una tradizionale tempra in olio.

Il Vantaggio Principale: Perché il Vuoto è Importante

L'uso del vuoto non è incidentale; è la differenza fondamentale che conferisce al processo i suoi benefici più significativi. Cambia fondamentalmente l'ambiente in cui l'acciaio viene trattato.

Eliminazione dell'Ossidazione Superficiale

La carbocementazione tradizionale avviene in un'atmosfera contenente ossigeno. Ciò porta alla formazione di scaglie superficiali e, cosa più dannosa, all'ossidazione interna che crea una "struttura nera" appena sotto la superficie. Un vuoto elimina completamente questo problema, con conseguenti pezzi metallurgicamente puliti, che non richiedono pulizia post-processo e che presentano una resistenza a fatica significativamente maggiore.

Controllo del Processo Senza Precedenti

L'intero processo è gestito da microprocessori che controllano con precisione temperatura, tempo e flusso di gas. Ciò elimina le variabili di processo comuni nei forni atmosferici, portando a una ripetibilità e coerenza eccezionali da un lotto all'altro. I risultati sono prevedibili e conformi a standard di qualità rigorosi come CQI-9.

Qualità Metallurgica Superiore

Il risultato di questo controllo è un rivestimento temprato altamente uniforme e omogeneo. Senza gli effetti dannosi dell'ossidazione, la superficie del componente è priva di difetti, migliorando la sua affidabilità e durata di vita in condizioni difficili.

Comprensione dei Compromessi

Sebbene la carbocementazione sotto vuoto offra risultati all'avanguardia, è essenziale comprenderne il contesto nella produzione.

Costi di Attrezzature e Operativi

I forni sottovuoto sono sofisticati e rappresentano un investimento di capitale iniziale superiore rispetto ai forni atmosferici tradizionali. I controlli di precisione e i sistemi a vuoto richiedono anche una conoscenza specializzata per il funzionamento e la manutenzione.

Ottimizzato per Esigenze ad Alte Prestazioni

La qualità e la coerenza superiori hanno un costo che potrebbe non essere giustificabile per tutti i componenti. Il processo è più adatto per parti critiche dove le prestazioni, l'affidabilità e la minima distorsione sono fondamentali. Per applicazioni meno esigenti, i metodi convenzionali possono essere più convenienti.

Considerazioni su Gas e Sicurezza

L'acetilene è una fonte di carbonio estremamente efficace, ma è anche un gas altamente reattivo che richiede protocolli di sicurezza rigorosi per lo stoccaggio e la manipolazione.

Fare la Scelta Giusta per i Vostri Componenti

La scelta di un processo di trattamento termico richiede l'allineamento delle sue capacità con i requisiti di prestazione specifici del vostro componente.

- Se la vostra attenzione principale è la massima vita a fatica e le prestazioni: La carbocementazione sotto vuoto è la scelta definitiva grazie alla superficie pulita e priva di ossidazione che produce.

- Se la vostra attenzione principale è uno stretto controllo dimensionale e la minimizzazione della distorsione: Il riscaldamento uniforme e la tempra a gas controllata offrono vantaggi significativi rispetto alle tempra liquide più aggressive.

- Se la vostra attenzione principale è l'assoluta ripetibilità del processo per parti critiche: La natura precisa e controllata da microprocessore della carbocementazione sotto vuoto garantisce una coerenza senza pari lotto dopo lotto.

In definitiva, l'adozione della carbocementazione sotto vuoto è un investimento per raggiungere il più alto standard possibile di affidabilità e prestazioni dei componenti.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Tempra superficiale moderna in una camera a vuoto utilizzando gas ricco di carbonio come l'acetilene |

| Fasi Chiave | Riscaldamento sotto vuoto, introduzione del carbonio, diffusione e tempra (es. a gas o olio) |

| Vantaggi | Nessuna ossidazione, qualità metallurgica superiore, controllo preciso, alta ripetibilità e superfici pulite |

| Ideale Per | Componenti ad alte prestazioni che richiedono massima vita a fatica, minima distorsione e qualità costante |

| Considerazioni | Costi di attrezzature più elevati, funzionamento specializzato e protocolli di sicurezza per gas come l'acetilene |

Migliora le prestazioni dei tuoi componenti con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di carbocementazione sottovuoto affidabili, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche, fornendo risultati più puliti, più forti e più coerenti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale