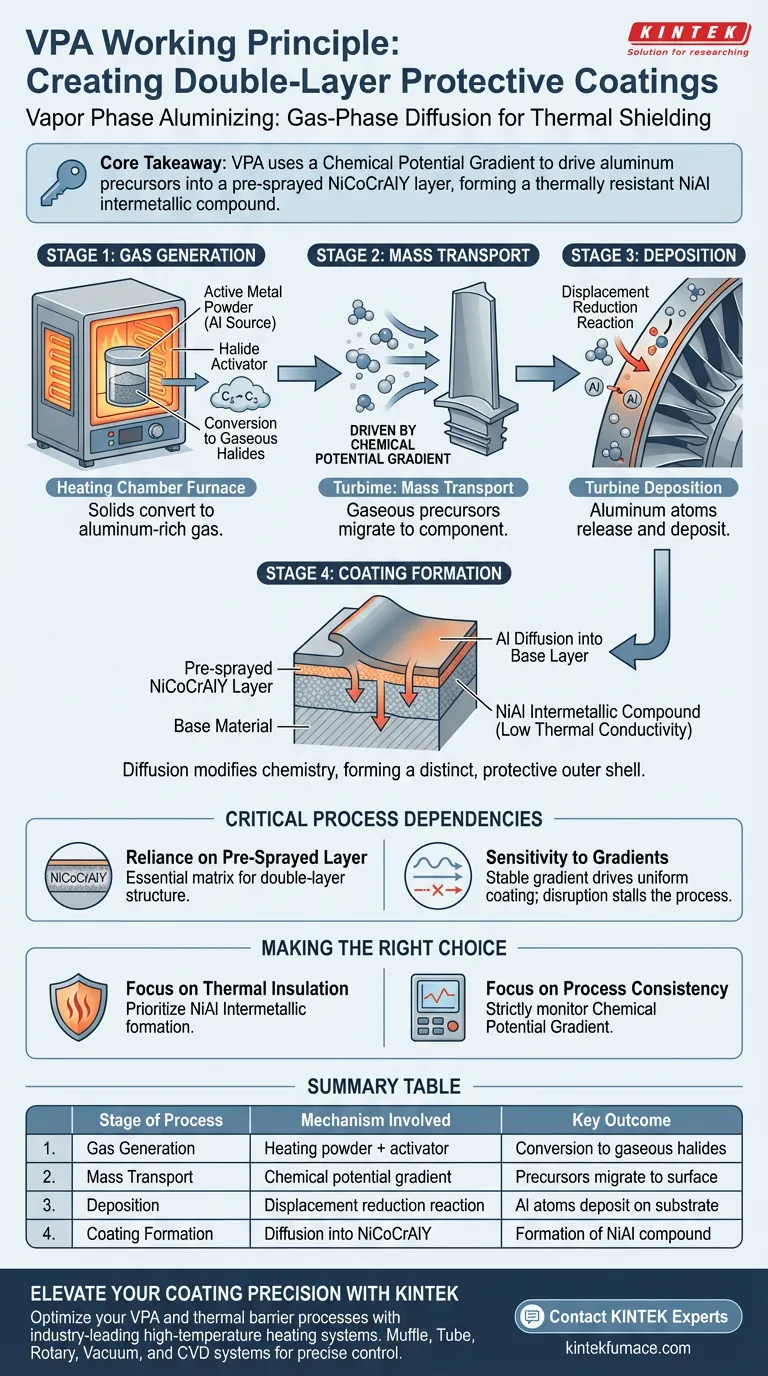

L'aluminizzazione in fase vapore (VPA) funziona come un processo specializzato di diffusione in fase gassosa condotto all'interno di un forno a camera riscaldata controllata. Riscaldando una miscela di polvere metallica attiva e un attivatore alogenuro, l'apparecchiatura genera gas ricchi di alluminio che vengono spinti verso la superficie target, dove diffondono in uno strato di base per creare uno scudo termicamente resistente.

Concetto chiave: La VPA si basa su un gradiente di potenziale chimico per spingere i precursori gassosi di alluminio in uno strato NiCoCrAlY pre-spruzzato. Questa reazione trasforma la superficie in un composto intermetallico NiAl, fornendo un rivestimento a doppio strato noto per la sua conducibilità termica estremamente bassa.

Il Meccanismo di Generazione del Gas

All'interno della Camera di Riscaldamento

Il processo inizia all'interno di un forno a camera riscaldata. L'apparecchiatura utilizza un contenitore specificamente progettato per contenere polvere metallica attiva mescolata con un attivatore alogenuro.

Conversione in Alogenuri Gassosi

Quando il forno applica calore, si verifica una trasformazione chimica all'interno del contenitore. La fonte di alluminio solido reagisce con l'attivatore, convertendo l'alluminio in alogenuri gassosi.

Questo cambiamento di fase da solido a gas è il primo passo fondamentale. Crea il mezzo necessario per trasportare gli atomi di alluminio al componente.

Principi di Trasporto e Deposizione

Guidato dal Potenziale Chimico

Il movimento del gas non è casuale. È guidato da un gradiente di potenziale chimico.

Questo gradiente agisce come una forza, spingendo efficacemente i precursori gassosi dal contenitore sorgente verso la superficie della pala della turbina o del componente.

La Reazione di Riduzione per Spostamento

Una volta che gli alogenuri gassosi raggiungono la superficie della pala, subiscono una reazione di riduzione per spostamento.

Questa reazione chimica rilascia l'alluminio dalla fase gassosa, depositandolo direttamente sulla superficie del componente.

Formazione della Struttura a Doppio Strato

Diffusione nello Strato di Base

Il processo VPA è progettato per funzionare in tandem con un rivestimento preesistente. L'alluminio depositato diffonde in uno strato NiCoCrAlY pre-spruzzato.

Questa non è semplicemente una sovrapposizione superficiale; è una modifica della chimica dello strato esistente attraverso la diffusione.

Il Composto Intermetallico Risultante

La diffusione dell'alluminio nello strato NiCoCrAlY porta alla formazione di un distinto strato esterno.

Questo nuovo guscio esterno è costituito da un composto intermetallico NiAl. Il principale vantaggio tecnico di questo specifico composto è la sua conducibilità termica estremamente bassa, che fornisce la protezione termica necessaria.

Dipendenze Critiche del Processo

Affidamento sullo Strato Pre-Spruzzato

L'efficacia di questa specifica applicazione VPA dipende interamente dalla presenza dello strato NiCoCrAlY.

Senza questa specifica base pre-spruzzata, l'alluminio non avrebbe la matrice necessaria per formare la desiderata struttura a doppio strato.

Sensibilità ai Gradienti

Il processo si basa fortemente sul mantenimento di un gradiente di potenziale chimico stabile.

Se questo gradiente viene interrotto, il trasporto dei precursori gassosi alla superficie della pala si arresta, con conseguente rivestimento incompleto o diffusione insufficiente dell'alluminio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la VPA per la protezione a doppio strato, devi allineare i tuoi controlli di processo con le proprietà dei materiali desiderate.

- Se il tuo obiettivo principale è l'isolamento termico: Dai priorità alla formazione del composto intermetallico NiAl, poiché fornisce la bassa conducibilità termica richiesta per ambienti ad alta temperatura.

- Se il tuo obiettivo principale è la coerenza del processo: monitora rigorosamente il gradiente di potenziale chimico all'interno del forno, poiché questo è il motore che guida lo spessore e l'uniformità del rivestimento.

Il successo nell'aluminizzazione in fase vapore risiede nel controllare con precisione la conversione dalla polvere solida al gas per trasformare chimicamente un rivestimento in lega standard in una barriera termica ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo Coinvolto | Risultato Chiave |

|---|---|---|

| Generazione del Gas | Riscaldamento di polvere metallica attiva + attivatore alogenuro | Conversione di solidi in alogenuri di alluminio gassosi |

| Trasporto di Massa | Guidato da gradiente di potenziale chimico | Precursori gassosi migrano verso la superficie del componente |

| Deposizione | Reazione di riduzione per spostamento | Atomi di alluminio si rilasciano e si depositano sul substrato |

| Formazione del Rivestimento | Diffusione nello strato di base NiCoCrAlY | Formazione di composto intermetallico NiAl a bassa conducibilità termica |

Eleva la Tua Precisione di Rivestimento con KINTEK

Pronto a ottimizzare i tuoi processi di aluminizzazione in fase vapore (VPA) e di rivestimento a barriera termica? KINTEK fornisce sistemi di riscaldamento ad alta temperatura leader del settore, progettati per le applicazioni di diffusione in fase gassosa più esigenti.

Supportati da R&S esperta e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu stia sviluppando composti intermetallici NiAl per pale di turbine o ricercando rivestimenti protettivi a doppio strato avanzati, la nostra tecnologia garantisce i gradienti di potenziale chimico stabili e il controllo uniforme della temperatura essenziali per il successo.

Contatta oggi i nostri specialisti tecnici per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Leszek Ułanowicz, Andrzej Dudziński. Heat-Resistant Protective Coatings Applied to Aircraft Turbine Blades by Supersonic Thermal Spraying and Diffusion-Aluminizing. DOI: 10.3390/coatings14121554

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene sintetizzato il grafene usando il CVD? Crescita Controllata di Livello Superiore per Applicazioni di Alta Qualità

- Quali sono le dimensioni dei tubi al quarzo compatibili con questi sistemi CVD? Ottimizza il tuo processo con tubi da 1 pollice o 2 pollici

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Quali sono i diversi metodi di riscaldamento del substrato nella CVD? Spiegazione di Parete Calda vs. Parete Fredda

- Qual è l'applicazione del CVD negli utensili da taglio? Aumentare la durata dell'utensile e l'efficienza di lavorazione

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Quali sono i vantaggi tecnici dell'utilizzo di apparecchiature EPD per la preparazione dello strato interfacciale SiCf/SiC? | EPD vs CVD/CVI

- Perché la mica è preferita come substrato per la crescita CVD di nanosheet di Mn3O4? Vantaggi strutturali chiave