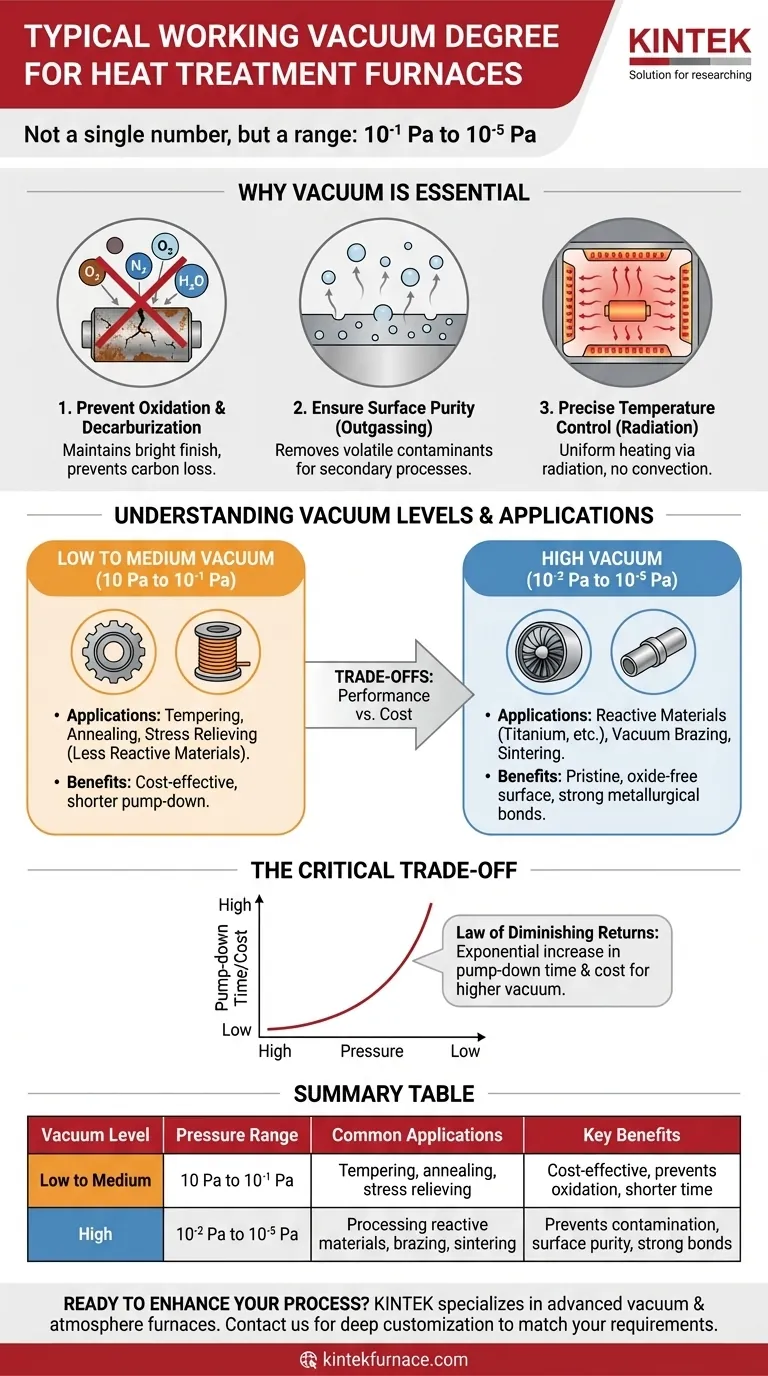

Sebbene spesso venga citato un singolo numero, il vuoto di lavoro tipico per un forno per trattamento termico non è un valore specifico ma un intervallo, tipicamente da 10⁻¹ Pa a 10⁻⁵ Pa. Il livello esatto richiesto è dettato dal materiale specifico che viene lavorato e dal risultato desiderato, poiché un vuoto maggiore fornisce una maggiore protezione contro la contaminazione atmosferica.

Il punto chiave è che il livello di vuoto "corretto" non consiste nel raggiungere la pressione più bassa possibile. È una decisione ingegneristica calcolata per creare un ambiente abbastanza puro da prevenire reazioni chimiche indesiderate, come l'ossidazione, a una temperatura specifica, bilanciando i requisiti di processo con il tempo e i costi.

Perché il vuoto è essenziale nel trattamento termico

Lo scopo principale dell'utilizzo del vuoto è rimuovere i gas atmosferici – principalmente ossigeno, azoto e vapore acqueo – che causano reazioni indesiderate a temperature elevate. Questo ambiente controllato offre numerosi vantaggi distinti rispetto ai tradizionali forni ad atmosfera.

Prevenzione dell'ossidazione e della decarburazione

A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di scaglia di ossido sulla superficie. Un forno a vuoto rimuove la stragrande maggioranza delle molecole di ossigeno, prevenendo l'ossidazione e assicurando che il pezzo mantenga una finitura brillante e pulita. Questo è anche fondamentale per prevenire la decarburazione, dove il carbonio lascia la superficie dell'acciaio, ammorbidendolo e degradandone le proprietà meccaniche.

Garantire la purezza della superficie

L'ambiente sottovuoto fa più che prevenire la formazione di nuovi contaminanti. Sotto vuoto, i contaminanti volatili esistenti sulla superficie del materiale possono "degassare" o evaporare durante il ciclo di riscaldamento. Ciò si traduce in una superficie eccezionalmente pulita, fondamentale per processi secondari come la brasatura o il rivestimento.

Consentire un controllo preciso della temperatura

In condizioni di quasi vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Ciò elimina i punti caldi o freddi causati dai gas circolanti, consentendo un riscaldamento e un raffreddamento estremamente uniformi. Questo controllo termico preciso è essenziale per ottenere microstrutture e proprietà dei materiali specifiche in leghe sensibili.

Comprendere i livelli di vuoto e le loro applicazioni

Il termine "vuoto" copre un'ampia gamma di pressioni. Per il trattamento termico, queste sono generalmente classificate in intervalli di vuoto basso e alto, ciascuno adatto a compiti diversi.

Vuoto da basso a medio (da 10 Pa a 10⁻¹ Pa)

Questo intervallo è sufficiente per molti trattamenti termici di uso generale. Rimuove efficacemente abbastanza ossigeno da prevenire un'ossidazione significativa su materiali meno reattivi durante processi come la tempra, la ricottura e la distensione. Offre un buon equilibrio tra protezione e tempi di pompaggio relativamente brevi.

Alto vuoto (da 10⁻² Pa a 10⁻⁵ Pa)

Questo livello di vuoto è richiesto per applicazioni più sensibili. La lavorazione di materiali altamente reattivi come il titanio, i metalli refrattari e alcuni acciai inossidabili richiede un alto vuoto per prevenire qualsiasi traccia di contaminazione. È anche lo standard per processi come la brasatura e la sinterizzazione sotto vuoto, dove una superficie assolutamente incontaminata e priva di ossidi è irrinunciabile per ottenere un forte legame metallurgico.

I compromessi critici: prestazioni vs. costi

La scelta di un livello di vuoto è una decisione economica e operativa, non solo tecnica. Mirare al vuoto più alto possibile non è sempre la strategia migliore.

La legge dei rendimenti decrescenti

Raggiungere un vuoto più elevato (una pressione più bassa) richiede sistemi di pompaggio più sofisticati e costosi (ad esempio, l'aggiunta di una pompa a diffusione o turbomolecolare). Ancora più importante, il tempo di pompaggio aumenta esponenzialmente quando si tenta di rimuovere le ultime molecole di gas dalla camera.

Abbinare il vuoto al processo

L'obiettivo è utilizzare un livello di vuoto che sia sufficiente per il compito. L'uso di un sistema ad alto vuoto per un semplice ciclo di distensione su acciaio al carbonio semplice è inefficiente e costoso. Al contrario, tentare di brasare una lega reattiva in un forno a basso vuoto probabilmente si tradurrà in un giunto fallito e ossidato. Il materiale, la temperatura e l'obiettivo del processo devono dettare il requisito del vuoto.

Selezione del vuoto giusto per il tuo processo

La tua scelta dovrebbe essere direttamente informata dal tuo materiale e dal tuo obiettivo. Considera il livello di purezza superficiale richiesto e la reattività della lega alla sua temperatura di lavorazione.

- Se il tuo obiettivo principale sono trattamenti generici (ad esempio, distensione, tempra di acciai a bassa lega): un vuoto da basso a medio (circa da 10 Pa a 10⁻¹ Pa) è tipicamente sufficiente ed economico.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi (ad esempio, titanio, leghe speciali, acciai per utensili): è necessario un alto vuoto (da 10⁻² Pa a 10⁻⁵ Pa) per prevenire la contaminazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è la saldatura ad alta purezza (ad esempio, brasatura sotto vuoto, diffusione, sinterizzazione): devi utilizzare un alto vuoto (tipicamente 10⁻³ Pa o inferiore) per garantire una superficie priva di ossidi per una corretta giunzione metallurgica.

In definitiva, la selezione del livello di vuoto appropriato è una scelta deliberata per creare lo scudo invisibile ideale per il tuo materiale.

Tabella riassuntiva:

| Livello di vuoto | Intervallo di pressione | Applicazioni comuni | Vantaggi chiave |

|---|---|---|---|

| Da basso a medio | Da 10 Pa a 10⁻¹ Pa | Tempra, ricottura, distensione di acciai a bassa lega | Economico, previene l'ossidazione, tempi di pompaggio più brevi |

| Alto | Da 10⁻² Pa a 10⁻⁵ Pa | Lavorazione di materiali reattivi (es. titanio), brasatura sotto vuoto, sinterizzazione | Previene la contaminazione, garantisce la purezza della superficie, consente forti legami metallurgici |

Pronto a migliorare i tuoi processi di trattamento termico con la soluzione a vuoto perfetta? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi forni a vuoto e ad atmosfera, su misura per le diverse esigenze di laboratorio. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con leghe reattive o applicazioni di saldatura ad alta purezza. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi risultati e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento