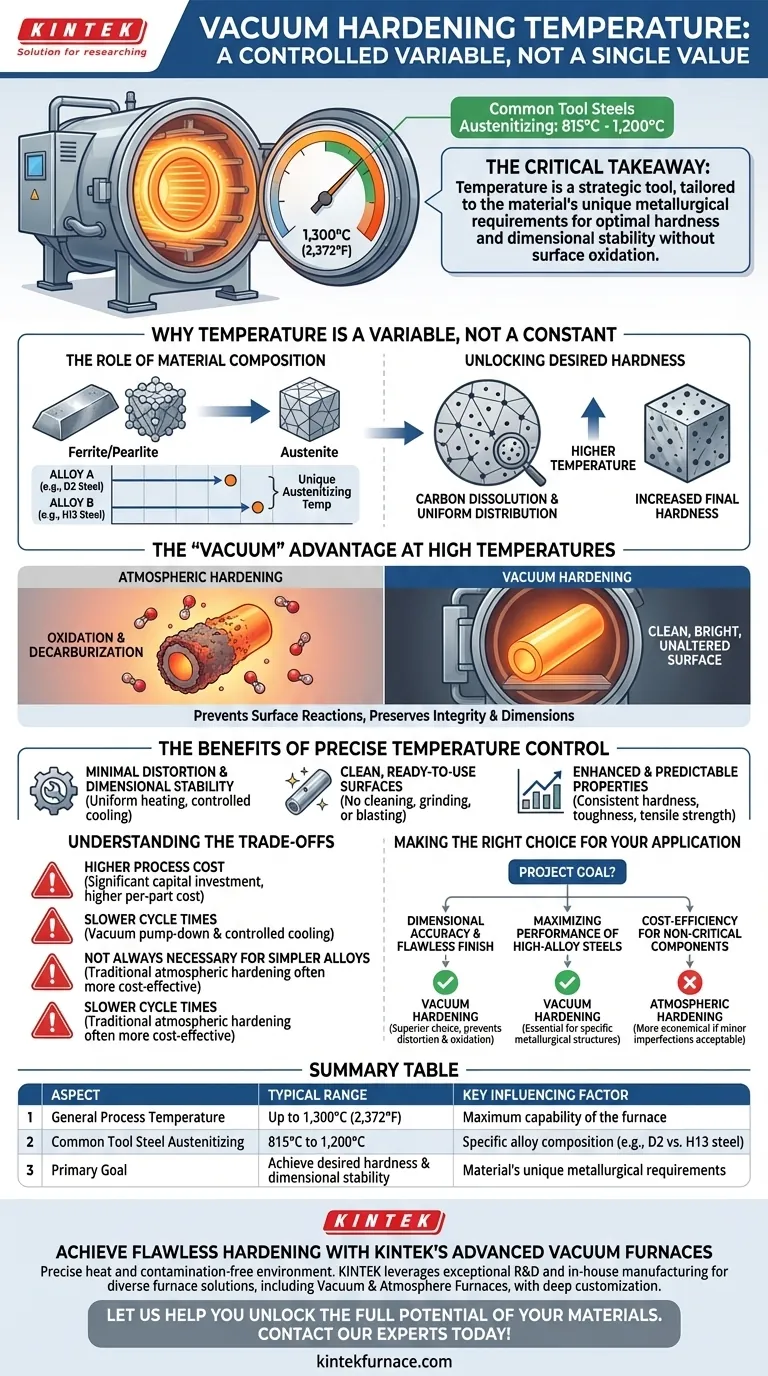

La temperatura per la tempra sotto vuoto non è un valore singolo ma una variabile controllata con precisione che può raggiungere i 1.300°C (2.372°F). La temperatura esatta è determinata interamente dalla specifica lega metallica trattata e dalle proprietà finali desiderate. Per la maggior parte degli acciai per utensili comuni, questa temperatura di austenitizzazione rientra tipicamente tra 815°C e 1.200°C.

Il punto fondamentale è che nella tempra sotto vuoto, la temperatura è uno strumento strategico, non un'impostazione fissa. Viene adattata ai requisiti metallurgici unici del materiale per ottenere durezza e stabilità dimensionale ottimali senza ossidazione superficiale.

Perché la temperatura è una variabile, non una costante

L'efficacia della tempra sotto vuoto dipende dall'uso della temperatura corretta per il lavoro specifico. La scelta della temperatura giusta è funzione di profondi principi di scienza dei materiali.

Il ruolo della composizione del materiale

Ogni lega metallica ha una temperatura di "austenitizzazione" unica. Questo è il punto critico in cui la struttura cristallina interna dell'acciaio (ferrite e perlite) si trasforma in una nuova struttura chiamata austenite.

Riscaldare il materiale alla sua specifica temperatura di austenitizzazione è il primo passo essenziale che rende possibile la tempra. Leghe diverse, come l'acciaio per utensili D2 rispetto all'acciaio per utensili H13, hanno composizioni chimiche diverse e quindi temperature critiche diverse.

Sbloccare la durezza desiderata

L'obiettivo del riscaldamento è dissolvere il carbonio e altri elementi leganti nella struttura dell'austenite. Mantenere il materiale a questa temperatura assicura che questi elementi siano distribuiti uniformemente.

Questa soluzione solida uniforme è ciò che consente di raggiungere la massima durezza durante la successiva fase di raffreddamento rapido (tempra). Maggiore è la temperatura (all'interno dell'intervallo corretto per la lega), più carburi possono essere disciolti, il che può portare a una maggiore durezza finale.

Il vantaggio del "vuoto" ad alte temperature

Eseguire questo processo sotto vuoto (o a pressione parziale controllata) è ciò che lo distingue. A queste alte temperature, qualsiasi ossigeno nell'atmosfera reagirebbe rapidamente con la superficie del metallo.

Questa reazione provoca ossidazione e decarburazione (perdita di carbonio dalla superficie), che rovina l'integrità e le dimensioni della superficie del pezzo. Il vuoto previene queste reazioni, risultando in una superficie pulita, brillante e inalterata.

I vantaggi del controllo preciso della temperatura

La capacità di gestire con precisione il ciclo termico in un ambiente sotto vuoto offre significativi vantaggi ingegneristici oltre alla sola durezza.

Distorsione minima e stabilità dimensionale

Poiché i pezzi vengono riscaldati uniformemente in un ambiente statico senza punti caldi da fiamme libere, lo stress termico è drasticamente ridotto. La velocità di raffreddamento controllata minimizza ulteriormente il rischio di deformazioni o distorsioni.

Ciò rende la tempra sotto vuoto ideale per componenti complessi e di alta precisione dove il mantenimento della tolleranza dimensionale è critico.

Superfici pulite e pronte all'uso

I pezzi emergono dal forno a vuoto con una finitura brillante e metallica. Non richiedono alcuna pulizia, rettifica o sabbiatura successiva per rimuovere scaglie o ossidazione.

Ciò elimina intere fasi dal processo di produzione, risparmiando tempo e costi, e preservando le dimensioni precise del pezzo lavorato.

Proprietà migliorate e prevedibili

Il processo offre un controllo eccezionale sul risultato finale. Gestendo con precisione la temperatura di austenitizzazione, il tempo di mantenimento e la velocità di tempra, i metallurgisti possono produrre in modo affidabile pezzi con proprietà specifiche e ripetibili come durezza, tenacità e resistenza alla trazione.

Comprendere i compromessi

Sebbene sia altamente efficace, la tempra sotto vuoto non è la soluzione predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione obiettiva.

Costo di processo più elevato

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard. Ciò si traduce in un costo per pezzo più elevato per il processo di trattamento termico stesso.

Tempi di ciclo più lenti

La necessità di pompare la camera fino al vuoto e quindi eseguire un ciclo di raffreddamento altamente controllato può talvolta comportare tempi di processo complessivi più lunghi rispetto a metodi di tempra più semplici.

Non sempre necessario per leghe più semplici

Per acciai a basso tenore di carbonio o acciai legati di base dove la finitura superficiale non è una preoccupazione primaria e una certa distorsione è accettabile, la tempra atmosferica tradizionale può essere una soluzione più economica. I vantaggi del processo sotto vuoto potrebbero non giustificare la spesa aggiuntiva.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di trattamento termico giusto richiede l'allineamento delle capacità del processo con gli obiettivi più critici del tuo progetto.

- Se il tuo obiettivo principale è la precisione dimensionale e una finitura impeccabile: La tempra sotto vuoto è la scelta superiore, poiché il ciclo termico controllato e l'ambiente inerte prevengono distorsioni e ossidazioni.

- Se il tuo obiettivo principale è massimizzare le prestazioni degli acciai altolegati: Questo processo è essenziale per sbloccare il pieno potenziale degli acciai per utensili, degli acciai inossidabili e delle superleghe, ottenendo specifiche strutture metallurgiche.

- Se il tuo obiettivo principale è l'efficienza dei costi per componenti non critici: Un processo di tempra atmosferica tradizionale può essere più economico se lievi imperfezioni superficiali e la necessità di post-elaborazione sono accettabili.

In definitiva, la scelta del giusto processo di tempra è una decisione strategica basata sul valore del materiale e sui requisiti di utilizzo finale.

Tabella riassuntiva:

| Aspetto | Intervallo tipico | Fattore chiave di influenza |

|---|---|---|

| Temperatura generale del processo | Fino a 1.300°C (2.372°F) | Capacità massima del forno |

| Austenitizzazione comune dell'acciaio per utensili | Da 815°C a 1.200°C | Composizione specifica della lega (es. acciaio D2 vs H13) |

| Obiettivo primario | Ottenere la durezza e la stabilità dimensionale desiderate | Requisiti metallurgici unici del materiale |

Ottieni una tempra impeccabile con i forni a vuoto avanzati di KINTEK

Scegliere la temperatura corretta è fondamentale per una tempra sotto vuoto di successo, ma è solo metà della battaglia. Hai bisogno di un forno in grado di fornire il calore preciso e uniforme e l'ambiente privo di contaminazioni richiesto dai tuoi componenti di alto valore.

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori e impianti di produzione soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a vuoto e atmosfera, forni a muffola, a tubo e rotanti, nonché sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a sbloccare il pieno potenziale dei tuoi materiali.

Contatta i nostri esperti oggi stesso per discutere come un forno a vuoto KINTEK può essere adattato al tuo specifico processo di tempra.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi