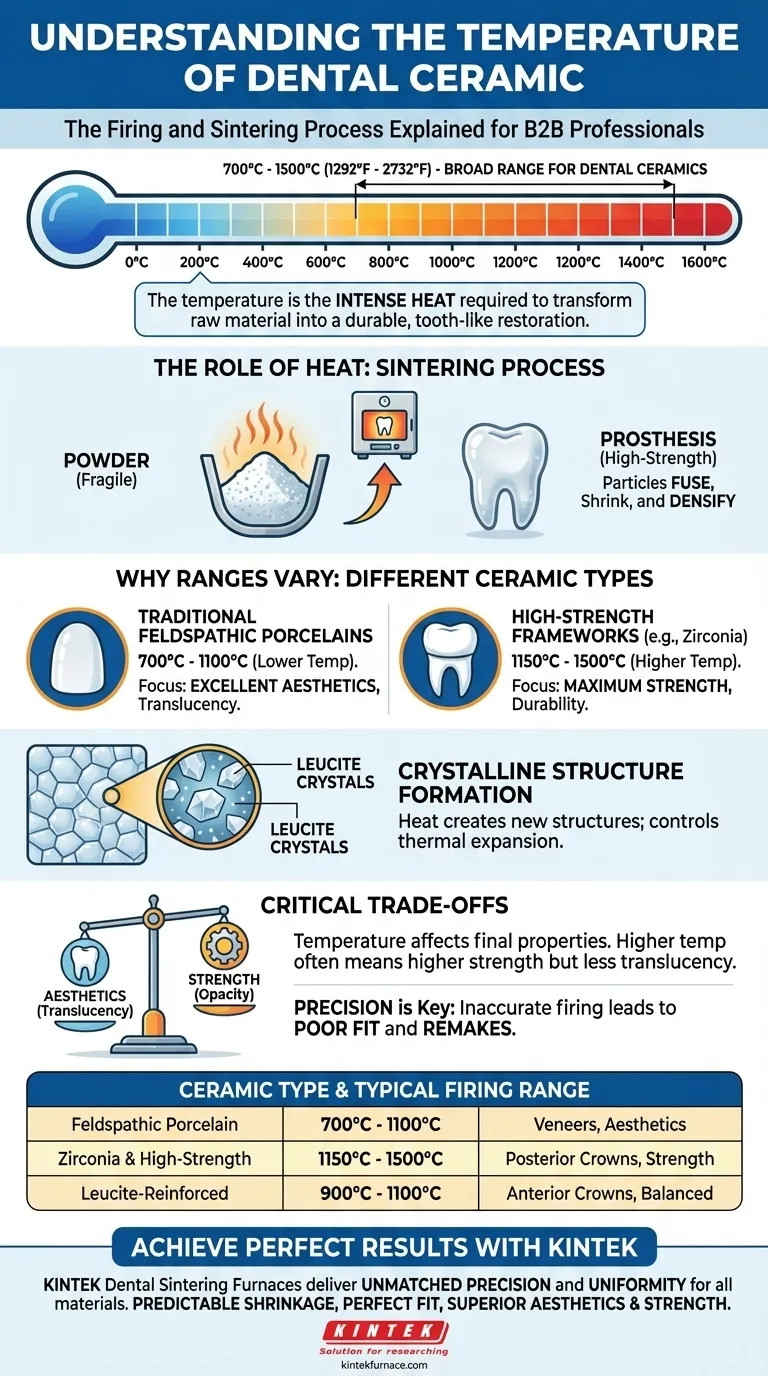

La "temperatura" di una ceramica dentale si riferisce alla sua temperatura di cottura o sinterizzazione, il calore intenso necessario per trasformare il materiale grezzo in un restauro durevole e simile a un dente. Questo processo avviene tipicamente in un forno dentale all'interno di un ampio intervallo di 700°C a 1500°C (1292°F a 2732°F), con la temperatura precisa dettata dal tipo specifico di ceramica utilizzata.

La temperatura di cottura di una ceramica dentale non è un valore singolo, ma una variabile di processo critica che cambia in base alla composizione del materiale. Questa temperatura è controllata con precisione per innescare una trasformazione fisica, densificando il materiale e determinandone la resistenza finale, l'adattamento e l'estetica.

Il ruolo del calore nella creazione delle ceramiche dentali

La temperatura applicata in un forno dentale è il catalizzatore fondamentale che converte una polvere fragile o un blocco gessoso in una protesi dentale ad alta resistenza. Questo processo è noto come sinterizzazione o cottura.

Dalla polvere alla protesi: il processo di sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore, senza fonderlo fino al punto di liquefazione.

Durante la cottura, le singole particelle ceramiche si fondono nei loro punti di contatto. Questa fusione riduce gli spazi vuoti tra le particelle, facendo sì che il materiale si restringa e diventi significativamente più denso e resistente.

Perché gli intervalli di temperatura variano così ampiamente

Diversi tipi di ceramiche dentali hanno composizioni chimiche molto diverse, che richiedono "ricette" di temperatura uniche per una corretta cottura.

Ad esempio, le tradizionali porcellane feldspatiche sono spesso cotte a temperature più basse, tipicamente tra 700°C e 1100°C. Questi materiali sono noti per la loro eccellente estetica.

Al contrario, le ceramiche per strutture ad alta resistenza possono richiedere temperature molto più elevate. Ad esempio, alcuni materiali feldspatici più vecchi utilizzati per formare specifiche strutture cristalline richiedevano un riscaldamento tra 1150°C e 1500°C. La moderna zirconia, un materiale dominante, viene sinterizzata a temperature altrettanto elevate.

La formazione di strutture cristalline

Il calore non si limita a fondere le particelle; può anche creare nuove strutture cristalline all'interno della matrice vetrosa della ceramica.

In alcune ceramiche feldspatiche, il riscaldamento provoca la formazione di cristalli di leucite. Questo è significativo perché la leucite ha un coefficiente di espansione termica (quanto si espande e si contrae con il calore) diverso rispetto al vetro circostante.

Il controllo della formazione di questi cristalli è essenziale per gestire le proprietà finali del restauro, soprattutto quando si stratifica la ceramica su una sottostruttura metallica o in zirconia. Un disallineamento nell'espansione termica causerà crepe e fallimenti.

Comprendere i compromessi critici

La scelta della temperatura di cottura è direttamente collegata a una serie di compromessi tra le proprietà finali del restauro. Comprendere questi aspetti è fondamentale per la selezione e la lavorazione del materiale.

Controllo della temperatura e precisione dimensionale

Il processo di sinterizzazione comporta intrinsecamente un ritiro. Se la temperatura non è controllata con estrema precisione secondo il protocollo del produttore, questo ritiro può diventare imprevedibile.

Una cottura imprecisa può portare a una corona o un ponte troppo piccoli o distorti, con conseguente scarso adattamento che deve essere rifatto. Questa è una preoccupazione primaria per ogni tecnico di laboratorio dentale.

Estetica vs. Resistenza

Generalmente, esiste una relazione inversa tra la traslucenza di una ceramica e la sua resistenza, che è spesso legata alla sua temperatura di lavorazione.

Le vetroceramiche a bassa temperatura e le porcellane feldspatiche sono spesso più traslucide e realistiche, rendendole ideali per le faccette. Le ceramiche sinterizzate ad alta temperatura come la zirconia sono incredibilmente resistenti e opache, rendendole lo standard per corone e ponti posteriori che sopportano forti forze masticatorie.

Fare la scelta giusta per il tuo obiettivo

La "temperatura" ideale è determinata interamente dal materiale scelto per soddisfare una specifica esigenza clinica. Il materiale detta il processo.

- Se il tuo obiettivo principale è la massima estetica (es. faccette anteriori): probabilmente userai una vetroceramica a bassa temperatura di cottura o una porcellana feldspatica per ottenere una traslucenza ottimale.

- Se il tuo obiettivo principale è la massima resistenza (es. un ponte posteriore): userai una ceramica ad alta resistenza come la zirconia, che richiede una temperatura di sinterizzazione molto più elevata.

- Se stai stratificando la porcellana su un nucleo (PFM o PFZ): devi usare materiali con coefficienti di espansione termica compatibili e seguire un preciso programma di cottura multistadio per garantire un legame forte senza crepe.

In definitiva, comprendere la temperatura richiesta da una ceramica significa comprendere la natura stessa del materiale.

Tabella riassuntiva:

| Tipo di Ceramica | Intervallo di Cottura Tipico | Uso Primario | Caratteristica Chiave |

|---|---|---|---|

| Porcellana Feldspatica | 700°C - 1100°C | Faccette, Stratificazione Estetica | Alta Traslucenza, Estetica Eccellente |

| Zirconia e Strutture ad Alta Resistenza | 1150°C - 1500°C | Corone Posteriori, Ponti | Massima Resistenza, Durabilità |

| Vetroceramiche Rinforzate con Leucite | 900°C - 1100°C | Corone Anteriori, Intarsi/Onlays | Resistenza ed Estetica Equilibrate |

Ottieni risultati di cottura perfetti con i forni dentali KINTEK

Il controllo preciso della temperatura è non negoziabile per creare restauri dentali durevoli e con un adattamento accurato. KINTEK comprende le esigenze critiche dei laboratori dentali. I nostri avanzati Forni di Sinterizzazione Dentale sono progettati per fornire l'eccezionale uniformità di temperatura e le precise velocità di rampa richieste per risultati costanti con tutti i materiali ceramici, dalla porcellana feldspatica alla zirconia ad alta resistenza.

Perché scegliere KINTEK per le tue esigenze di forni dentali?

- Precisione Ineguagliabile: Garantisci un ritiro prevedibile e un adattamento perfetto per ogni corona, ponte e faccetta.

- Estetica e Resistenza Superiori: Ottieni le proprietà ideali del materiale mantenendo programmi di cottura esatti.

- Produttività Migliorata: Prestazioni affidabili e controlli intuitivi ottimizzano il tuo flusso di lavoro.

Pronto a elevare la qualità e la coerenza delle tue ceramiche dentali? I nostri esperti sono pronti ad aiutarti a selezionare il forno perfetto per i materiali e il flusso di lavoro specifici del tuo laboratorio.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri la differenza che l'ingegneria di precisione può fare.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza