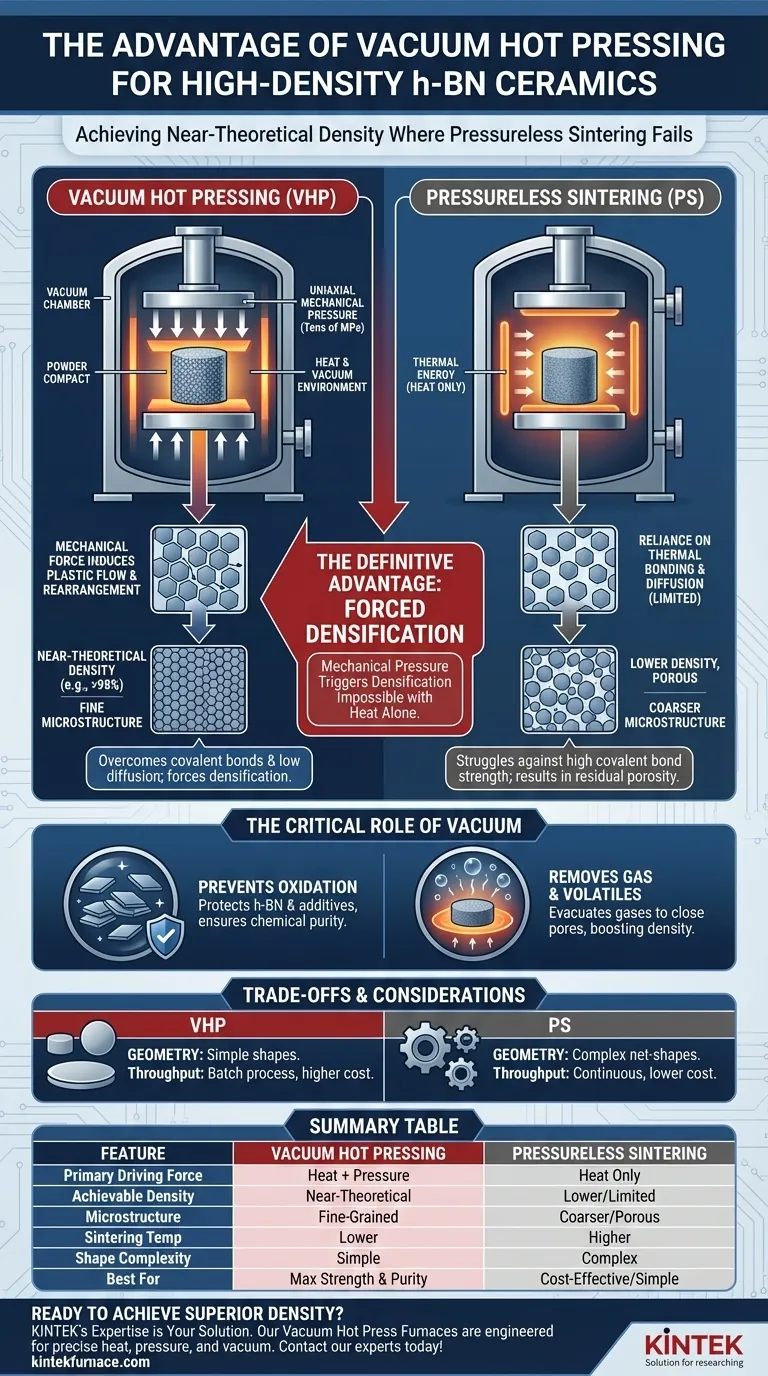

Il vantaggio definitivo dell'utilizzo di un forno a pressa a caldo sottovuoto risiede nella sua capacità di forzare la densificazione attraverso la pressione meccanica. A differenza della sinterizzazione senza pressione, che si basa esclusivamente sull'energia termica per legare le particelle, una pressa a caldo applica una forza uniassiale per superare i forti legami covalenti e il basso coefficiente di aut Diffusione del nitruro di boro esagonale (h-BN). Questa sinergia di calore e pressione innesca il flusso plastico e il riarrangiamento delle particelle, consentendo di raggiungere una densità vicina a quella teorica che è praticamente impossibile con metodi senza pressione.

Concetto chiave L'h-BN è notoriamente difficile da sinterizzare a causa della sua struttura atomica e della resistenza alla Diffusione. La pressatura a caldo sottovuoto risolve questo problema sostituendo la dipendenza termica con la forza meccanica, consentendo un'elevata densificazione a temperature più basse, eliminando al contempo le impurità che inibiscono il legame.

Superare le barriere cinetiche dell'h-BN

La sfida dei legami covalenti

Il nitruro di boro esagonale è costituito da forti legami covalenti e possiede una microstruttura lamellare. Queste caratteristiche si traducono in un basso coefficiente di aut Diffusione, il che significa che gli atomi non si muovono facilmente per riempire i vuoti, nemmeno a temperature estreme.

Il meccanismo della sinterizzazione assistita da pressione

In un ambiente senza pressione, le particelle di h-BN resistono al consolidamento. Una pressa a caldo sottovuoto supera questo problema applicando una pressione meccanica uniassiale (spesso decine di MPa) direttamente al compattato di polvere.

Forzare il flusso plastico

La pressione applicata forza fisicamente le lamelle di h-BN a scorrere l'una sull'altra. Ciò induce flusso plastico e riarrangiamento delle particelle, chiudendo meccanicamente i pori che l'energia termica da sola non può eliminare.

Il ruolo critico dell'ambiente sottovuoto

Prevenire il degrado del materiale

La sinterizzazione richiede spesso temperature in cui i materiali diventano reattivi. L'ambiente sottovuoto previene efficacemente l'ossidazione dell'h-BN e di eventuali additivi di sinterizzazione, garantendo la purezza chimica della ceramica finale.

Rimozione del gas per chiudere i pori

Le materie prime contengono spesso gas adsorbiti o generano volatili durante il riscaldamento. Il vuoto facilita l'evacuazione di questi gas, il che riduce significativamente la formazione di pori chiusi che altrimenti abbasserebbero la densità del corpo sinterizzato.

Integrità microstrutturale e prestazioni

Ottenere una densificazione a temperature più basse

Poiché la pressione meccanica fornisce una forza motrice aggiuntiva per la sinterizzazione, è possibile ottenere un'elevata densità a temperature significativamente più basse rispetto ai metodi senza pressione.

Soppressione della crescita anomala dei grani

Temperature di sinterizzazione più basse offrono un chiaro vantaggio microstrutturale: prevengono l'eccessivo grossolano dei grani. Ciò consente di preservare una microstruttura più fine, contribuendo direttamente a una durezza e a una tenacità alla frattura superiori.

Comprendere i compromessi

Limitazioni geometriche

La natura uniassiale della pressione implica che la pressatura a caldo è generalmente limitata a forme semplici, come piastre, dischi o cilindri. Geometrie complesse richiedono spesso costose lavorazioni post-sinterizzazione o metodi alternativi.

Produttività e costo

La pressatura a caldo sottovuoto è intrinsecamente un processo batch. Sebbene produca proprietà del materiale superiori, generalmente comporta costi operativi più elevati e una minore produttività rispetto alle tecniche di sinterizzazione continua senza pressione.

Fare la scelta giusta per il tuo obiettivo

Sebbene la pressatura a caldo sottovuoto offra proprietà del materiale superiori, la tua scelta dipende dai vincoli specifici della tua applicazione.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Scegli la pressatura a caldo sottovuoto, poiché il meccanismo assistito dalla pressione è l'unico modo affidabile per superare la natura covalente dell'h-BN.

- Se il tuo obiettivo principale è la purezza chimica e la qualità dell'interfaccia: Scegli la pressatura a caldo sottovuoto, poiché l'ambiente sottovuoto rimuove i volatili e previene l'ossidazione che indebolisce i bordi dei grani.

- Se il tuo obiettivo principale è la produzione complessa di forme nette: Riconosci che la pressatura a caldo sottovuoto richiederà una significativa lavorazione con diamante dopo la sinterizzazione per ottenere caratteristiche intricate.

In definitiva, per le ceramiche h-BN, la pressatura a caldo sottovuoto non è solo un'ottimizzazione, ma è spesso l'unico percorso praticabile per raggiungere una densità di grado strutturale.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto | Sinterizzazione senza pressione |

|---|---|---|

| Forza motrice primaria | Calore + Pressione meccanica | Solo calore |

| Densità ottenibile per h-BN | Vicino alla teorica | Inferiore, limitata |

| Microstruttura tipica | A grana fine, densa | Più grossolana, più porosa |

| Temperatura di sinterizzazione | Inferiore | Superiore |

| Complessità della forma | Semplice (es. dischi) | Possibili forme nette complesse |

| Ideale per | Massima resistenza e purezza | Forme semplici, economiche |

Pronto a ottenere densità e prestazioni superiori nelle tue ceramiche avanzate?

Se il tuo obiettivo è superare le sfide di sinterizzazione di materiali difficili come l'h-BN, l'esperienza di KINTEK è la tua soluzione. I nostri forni a pressa a caldo sottovuoto sono progettati per fornire la combinazione precisa di calore, pressione e ambiente sottovuoto necessari per forzare la densificazione e ottenere una densità vicina a quella teorica con un'integrità microstrutturale superiore.

Supportato da R&S e produzione esperte, KINTEK offre forni Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche.

Contatta i nostri esperti oggi stesso per discutere come un forno a pressa a caldo sottovuoto KINTEK possa essere adattato alle tue specifiche esigenze di R&S o di produzione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo