Il significato fondamentale dei forni a vuoto nella fusione dei metalli è la loro capacità di creare un ambiente ultra-controllato, privo di gas atmosferici. Questo controllo consente la produzione di metalli e leghe ad altissime prestazioni ed eccezionalmente puri, con caratteristiche definite con precisione che sono impossibili da ottenere con le tecniche convenzionali di fusione in aria.

La funzione principale di un forno a vuoto non è solo quella di fondere il metallo, ma di raffinarlo attivamente durante il processo di fusione. Trasforma la fusione da un semplice cambiamento di fase in una sofisticata fase di purificazione e legatura, fondamentale per i materiali utilizzati nelle industrie più esigenti.

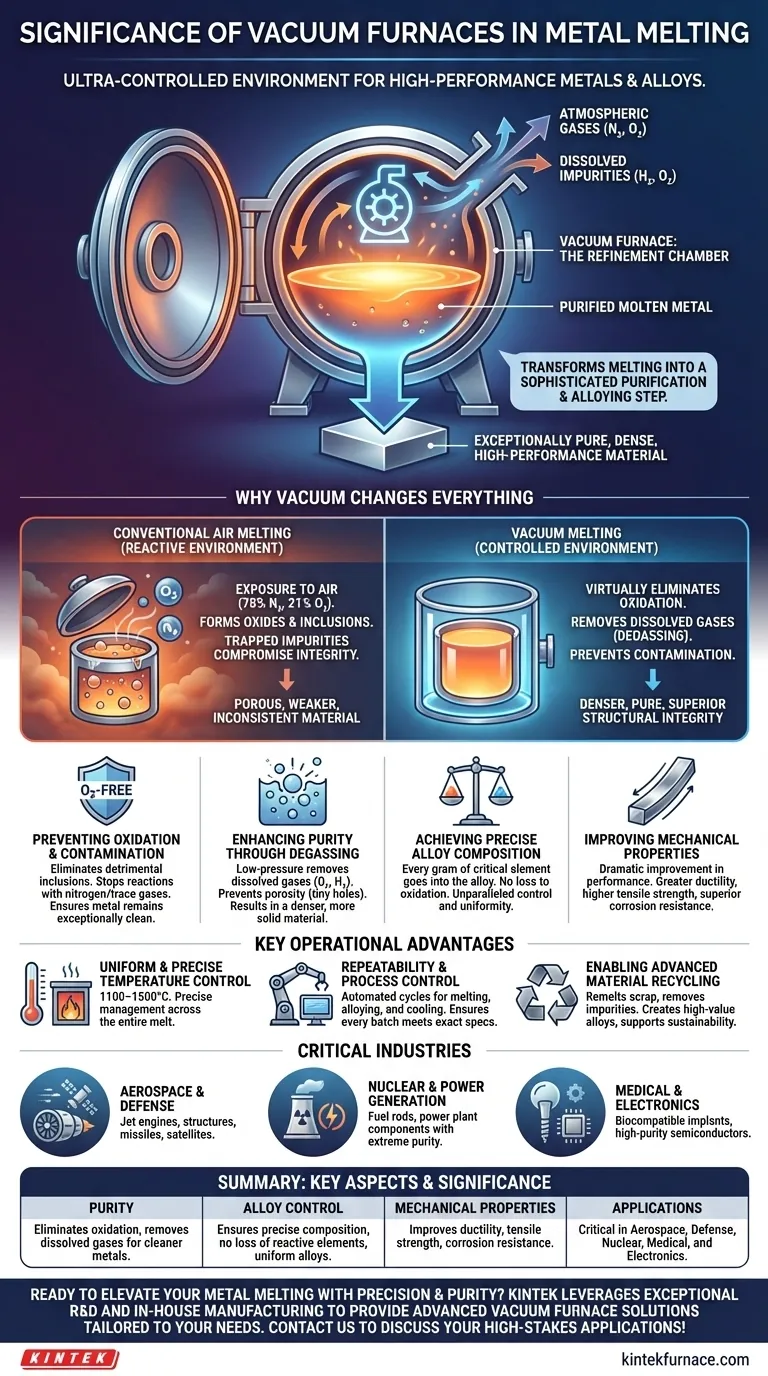

Perché fondere nel vuoto cambia tutto

Fondere un metallo all'aria aperta lo espone a un ambiente reattivo composto da circa il 78% di azoto e il 21% di ossigeno. Un forno a vuoto rimuove questa variabile, sbloccando significativi vantaggi metallurgici.

Prevenire l'ossidazione e la contaminazione

In un forno convenzionale, il metallo fuso reagisce prontamente con l'ossigeno presente nell'aria, formando ossidi. Questi ossidi diventano inclusioni – impurità intrappolate all'interno del metallo che ne compromettono l'integrità strutturale.

Un'atmosfera a vuoto elimina virtualmente l'ossidazione, prevenendo la formazione di queste inclusioni dannose. Impedisce anche le reazioni con l'azoto e altri gas in traccia, assicurando che il metallo rimanga eccezionalmente pulito.

Aumentare la purezza attraverso la degasazione

I metalli fusi possono contenere una quantità significativa di gas disciolti, in particolare ossigeno e idrogeno. Man mano che il metallo si raffredda e solidifica, questi gas vengono espulsi dalla soluzione, creando porosità (piccoli fori) che indeboliscono gravemente il prodotto finale.

La bassa pressione di un forno a vuoto estrae attivamente questi gas disciolti dal metallo liquido in un processo chiamato degasazione. Ciò si traduce in un materiale più denso e solido con una struttura integra superiore.

Ottenere una composizione precisa della lega

La creazione di leghe ad alte prestazioni richiede la miscelazione di elementi in proporzioni esatte, spesso minime. In un'atmosfera normale, alcuni elementi leganti reattivi (come titanio o alluminio) possono essere persi a causa dell'ossidazione.

Un vuoto assicura che ogni grammo di un elemento legante costoso o critico venga incorporato nella lega finale, e non nella scoria o nei fumi. Ciò consente un controllo e un'uniformità senza pari della composizione della lega, essenziale per soddisfare rigorosi standard industriali e di difesa.

Migliorare le proprietà meccaniche

Il risultato diretto di una maggiore purezza, una minore porosità e una composizione precisa è un miglioramento drastico delle prestazioni del materiale.

I metalli prodotti in un forno a vuoto mostrano costantemente proprietà meccaniche migliorate, inclusa una maggiore duttilità (capacità di deformarsi senza fratturarsi), una maggiore resistenza alla trazione e una superiore resistenza alla corrosione.

Vantaggi operativi e di processo chiave

Oltre ai vantaggi metallurgici, i forni a vuoto offrono vantaggi operativi distinti che sono fondamentali per la produzione moderna.

Controllo della temperatura uniforme e preciso

I forni a vuoto forniscono un riscaldamento eccezionalmente uniforme, spesso nell'intervallo di 1100–1500°C (2000–2800°F).

Ciò consente una gestione precisa della temperatura su tutta la massa fusa, vitale per leghe complesse con finestre di processo ristrette.

Ripetibilità e controllo del processo

I moderni forni a vuoto sono tipicamente controllati da computer. Ciò consente cicli completamente automatizzati e ripetibili per la fusione, la legatura e il raffreddamento.

Questo livello di ripetibilità metallurgica assicura che ogni lotto soddisfi le stesse identiche specifiche, un requisito non negoziabile per settori come l'aerospaziale e la produzione di dispositivi medici.

Abilitare il riciclo avanzato dei materiali

La capacità di raffinazione della fusione sottovuoto la rende altamente efficace per il riciclo. Può rifondere rottami metallici e rimuovere le impurità, trasformando materiale di qualità inferiore in leghe di alto valore.

Ciò contribuisce agli sforzi di sostenibilità e fornisce un percorso economicamente vantaggioso per la creazione di materiali specializzati.

Dove questa tecnologia è fondamentale

Le capacità uniche della fusione sottovuoto la rendono indispensabile per le applicazioni in cui il cedimento del materiale non è un'opzione.

Aerospaziale e Difesa

Questo è il maggiore utilizzatore di materiali fusi sottovuoto. I componenti per motori a reazione, strutture di aeromobili, missili e satelliti richiedono i più alti rapporti resistenza-peso possibili e resistenza a condizioni estreme.

Nucleare e Generazione di Energia

La produzione di barre di combustibile nucleare e componenti per centrali elettriche richiede materiali con purezza estrema e prestazioni prevedibili sotto radiazioni e alte temperature.

Medicale ed Elettronica

I metalli ad alta purezza sono essenziali per gli impianti medici, che devono essere biocompatibili e resistenti alla corrosione. Nell'elettronica, la lavorazione sottovuoto viene utilizzata per creare semiconduttori e componenti per celle solari dove anche tracce di impurità possono causare malfunzionamenti.

Fare la scelta giusta per la tua applicazione

La scelta di un processo di fusione dipende interamente dalla purezza e dalle prestazioni richieste del prodotto finale.

- Se la tua priorità principale è la massima purezza e prestazione: Per parti critiche nell'aerospaziale, nucleare o medico, la fusione sottovuoto è l'unica opzione praticabile.

- Se la tua priorità principale è la legatura precisa e ripetibile: Per lo sviluppo o la produzione di superleghe speciali con chimica complessa, il controllo offerto da un forno a vuoto è essenziale.

- Se la tua priorità principale è la fabbricazione generale o la R&S su piccola scala: Forni a muffola o a scatola su piccola scala più semplici possono essere sufficienti e più convenienti per applicazioni in cui l'altissima purezza non è il motore principale.

In definitiva, l'adozione della tecnologia dei forni a vuoto è una decisione strategica per dare priorità alla qualità e alle prestazioni del materiale sopra ogni altra cosa.

Tabella riassuntiva:

| Aspetto chiave | Significato |

|---|---|

| Purezza | Elimina l'ossidazione e la contaminazione, rimuove i gas disciolti tramite degasazione per metalli più puliti. |

| Controllo della Lega | Garantisce una composizione precisa senza perdita di elementi reattivi, consentendo leghe uniformi ad alte prestazioni. |

| Proprietà Meccaniche | Migliora la duttilità, la resistenza alla trazione e la resistenza alla corrosione per materiali durevoli. |

| Applicazioni | Critico in aerospaziale, difesa, nucleare, medico ed elettronica per affidabilità e prestazioni. |

Pronto ad elevare i tuoi processi di fusione dei metalli con precisione e purezza? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, adattate alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, nucleare, medico o elettronico, i nostri forni a vuoto garantiscono una qualità e prestazioni superiori dei materiali. Contattaci oggi per discutere di come possiamo supportare le tue applicazioni ad alto rischio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori