Il significato di un forno ad aria forzata termostatico elettrico da laboratorio risiede nella sua capacità di fornire un ambiente di convezione termica preciso e stabile che rimuove sistematicamente l'acqua legata e libera dai bricchetti di biomassa. Mantenendo temperature controllate (tipicamente tra 100°C e 115°C), il forno garantisce che i livelli di umidità scendano agli standard conformi (come SNI ≤ 8%), che è il fattore più critico per massimizzare l'efficienza di combustione e il potere calorifico del combustibile.

Concetto chiave Mentre la funzione principale del forno ad aria forzata è forzare l'evaporazione dell'umidità per aumentare la produzione di energia, esso svolge un secondo scopo critico: il trattamento termico attiva i leganti a base di amido. Questo processo finalizza la forma del bricchetto, trasformando un fragile campione stampato in una fonte di combustibile meccanicamente resistente e durevole.

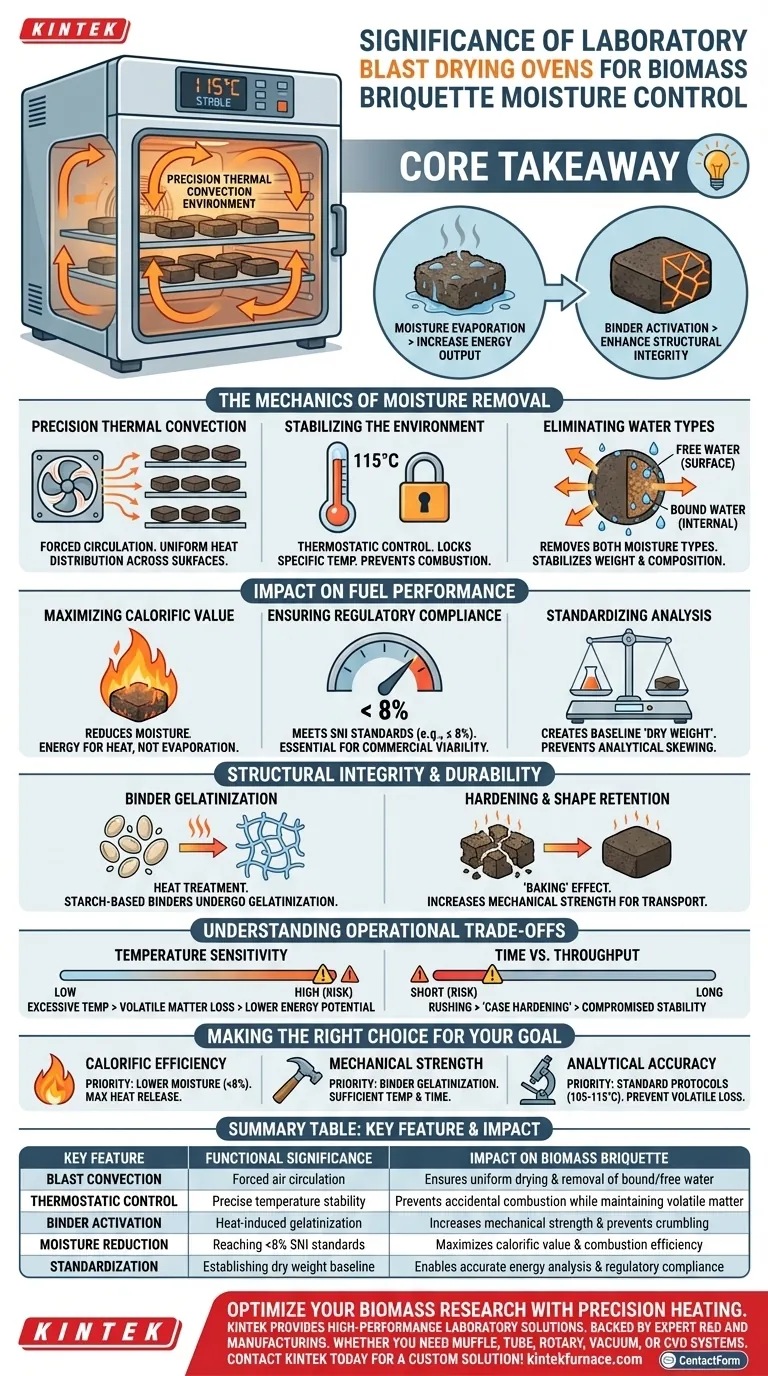

La meccanica della rimozione dell'umidità

Convezione termica di precisione

Il termine "essiccazione ad aria forzata" si riferisce alla circolazione forzata di aria calda. A differenza dei forni statici, questa tecnologia garantisce che il calore sia distribuito uniformemente su ogni superficie del bricchetto.

Stabilizzazione dell'ambiente

Il controllo "termostatico" consente di bloccare temperature specifiche, come 115°C, senza fluttuazioni. Questa stabilità è essenziale per rimuovere l'acqua senza avviare accidentalmente la combustione o carbonizzare il materiale della biomassa.

Eliminazione dei tipi di acqua

Un'essiccazione efficace richiede la rimozione sia dell'acqua libera (umidità superficiale) che dell'acqua legata (umidità interna intrappolata nella struttura cellulare). Il calore e il flusso d'aria sostenuti penetrano nel bricchetto per espellere entrambi, garantendo che il peso e la composizione siano stabilizzati per un'analisi accurata.

Impatto sulle prestazioni del combustibile

Massimizzazione del potere calorifico

L'acqua non brucia; assorbe calore per evaporare. Riducendo il contenuto di umidità, il forno garantisce che l'energia rilasciata durante la combustione venga utilizzata per la generazione di calore piuttosto che per l'evaporazione dell'acqua.

Garantire la conformità normativa

Affinché i bricchetti di biomassa siano commercialmente validi, devono soddisfare standard rigorosi. Il processo di essiccazione è l'ultimo passaggio per garantire che i livelli di umidità scendano al di sotto di soglie come lo standard SNI dell'8%.

Standardizzazione dell'analisi

Per misurare accuratamente il potenziale energetico di una fonte di combustibile, è necessario rimuovere le variabili esterne. Il forno di essiccazione crea una base di "peso secco", impedendo all'umidità residua di falsare le successive analisi del potere calorifico.

Integrità strutturale e durabilità

Gelatinizzazione del legante

Questo è spesso il beneficio trascurato del processo di essiccazione. Il trattamento termico provoca la gelatinizzazione dei leganti a base di amido presenti nella miscela.

Indurimento e mantenimento della forma

Mentre i leganti gelatinizzano e l'umidità evapora, il bricchetto si indurisce significativamente. Questo effetto di "cottura" crea la resistenza meccanica necessaria affinché il bricchetto resista al trasporto e alla manipolazione senza sgretolarsi.

Comprendere i compromessi operativi

Sensibilità alla temperatura

Sebbene il calore sia necessario, una temperatura eccessiva può essere dannosa. Impostare il forno troppo alto può causare l'evaporazione della materia volatile insieme all'acqua, abbassando artificialmente il potenziale energetico del combustibile prima ancora che venga utilizzato.

Tempo vs. Produttività

Un'essiccazione completa richiede tempo, spesso diverse ore. Affrettare questo processo aumentando il calore porta all'"indurimento superficiale", dove l'esterno è asciutto ma l'interno rimane umido, compromettendo la stabilità del bricchetto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del tuo processo di essiccazione, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza calorifica: Dai priorità a obiettivi di umidità più bassi (ad es. <8%) per garantire il massimo rilascio di calore durante la combustione.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la temperatura sia sufficiente a gelatinizzare completamente il legante, mantenendo la durata del calore abbastanza a lungo da indurire il nucleo.

- Se il tuo obiettivo principale è l'accuratezza analitica: Aderisci rigorosamente ai protocolli di temperatura standard (ad es. 105°C - 115°C) per prevenire la perdita di composti organici volatili.

Controllando l'ambiente di essiccazione, non stai solo rimuovendo acqua; stai ingegnerizzando una fonte di combustibile di qualità superiore e più affidabile.

Tabella riassuntiva:

| Caratteristica chiave | Significato funzionale | Impatto sul bricchetto di biomassa |

|---|---|---|

| Convezione ad aria forzata | Circolazione d'aria forzata | Garantisce un'essiccazione uniforme e la rimozione di acqua legata/libera |

| Controllo termostatico | Stabilità precisa della temperatura | Previene la combustione accidentale mantenendo la materia volatile |

| Attivazione del legante | Gelatinizzazione indotta dal calore | Aumenta la resistenza meccanica e previene lo sgretolamento |

| Riduzione dell'umidità | Raggiungimento degli standard SNI <8% | Massimizza il potere calorifico e l'efficienza di combustione |

| Standardizzazione | Stabilire una base di peso secco | Consente un'analisi energetica accurata e la conformità normativa |

Ottimizza la tua ricerca sulla biomassa con il riscaldamento di precisione

Garantire l'integrità strutturale e la densità energetica dei tuoi campioni di combustibile richiede più del semplice calore, richiede controllo. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da ricerca e sviluppo e produzione esperte. Sia che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di controllo dell'umidità e trattamento termico.

Pronto a migliorare l'efficienza e l'accuratezza analitica del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come migliorano i bagni di raffreddamento a ricircolo e le bottiglie di vetro la CHP? Aumenta la resa del bio-olio con un raffreddamento di precisione

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto ad alta purezza nella tecnica Modified Bridgman? Ruolo chiave

- Perché i filtri di precisione e i bagni di ghiaccio vengono utilizzati nella pirolisi? Proteggi i tuoi dati e le attrezzature di laboratorio

- Quali settori possono trarre vantaggio dall'uso della pompa a vuoto multifunzionale ad acqua circolante? Scopri soluzioni di vuoto pulite ed efficienti

- Quali sono le funzioni di una crogiolo di nitruro di boro (BN) e della polvere di riempimento interna? Ottimizza subito la sinterizzazione della Si3N4

- Quali sono i ruoli dei forni sottovuoto da laboratorio e delle bilance analitiche di precisione nel monitoraggio dell'umidità?

- In che modo l'umidità nel materiale di riscaldamento influisce sul tubo del forno di allumina?Prevenzione delle incrinature e prolungamento della vita del tubo

- Qual è la funzione principale dei tubi di quarzo sottovuoto nella preparazione della lega Bi-Sb? Garantire purezza e stechiometria precisa