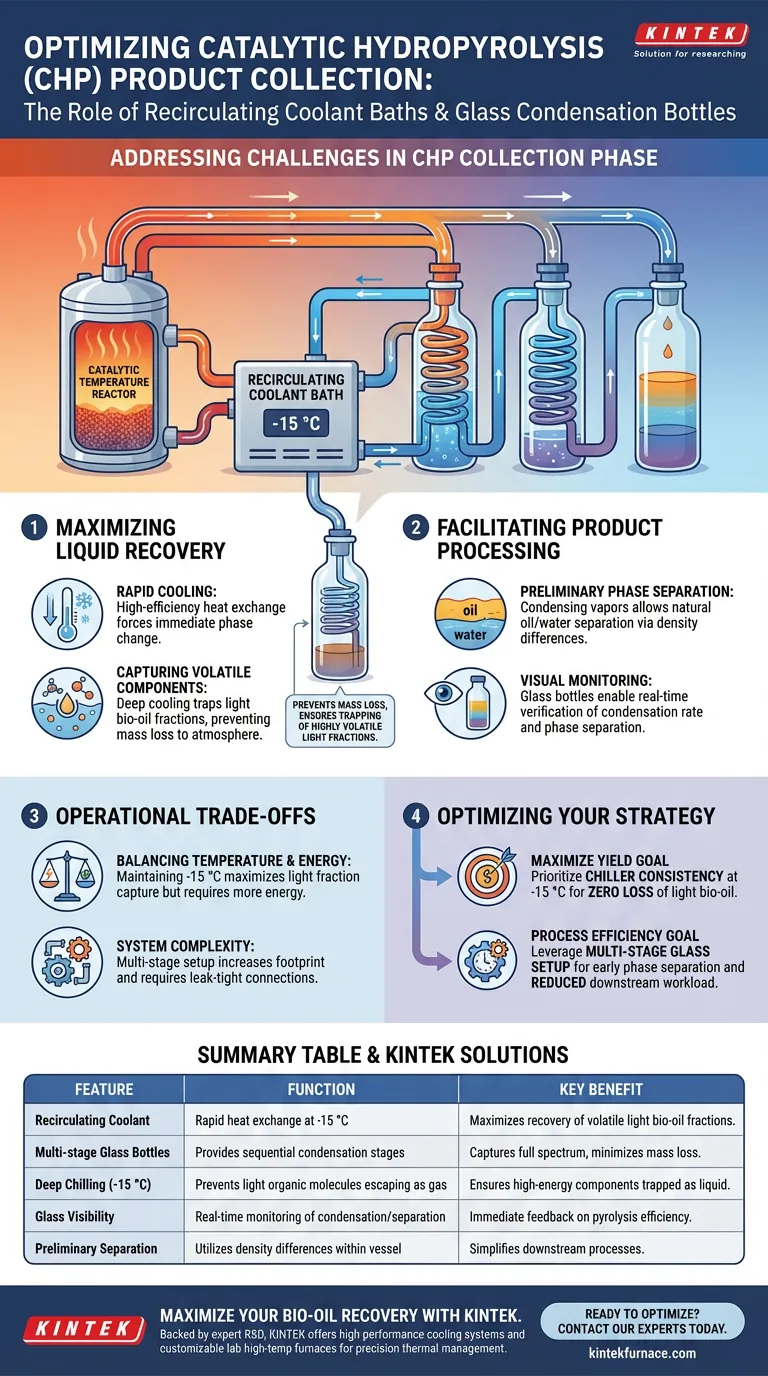

I bagni di raffreddamento a ricircolo e le bottiglie di condensazione in vetro fungono da interfaccia critica tra le reazioni ad alta temperatura e il recupero tangibile del prodotto nell'idrolisi catalitica (CHP). Impiegando un sistema multistadio che raffredda i vapori fino a -15 °C, questa configurazione affronta le doppie sfide di massimizzare la resa del bio-olio e gestire la separazione di fase.

La funzione principale di questo gruppo di raffreddamento non è semplicemente la riduzione della temperatura, ma la prevenzione della perdita di massa; garantisce che le frazioni leggere altamente volatili vengano intrappolate come liquido anziché sfuggire come gas.

Massimizzare il Recupero di Liquidi

Il Ruolo del Raffreddamento Rapido

La sfida principale nella raccolta della CHP è la transizione dai vapori di pirolisi ad alta temperatura a liquidi stabili. I bagni di raffreddamento a ricircolo forniscono un ambiente di scambio termico ad alta efficienza.

Facendo circolare il refrigerante a temperature fino a -15 °C, il sistema forza un rapido cambiamento di fase. Questa immediata caduta di energia termica è essenziale per condensare contemporaneamente sia i componenti organici che il vapore acqueo.

Catturare Componenti Volatili

Senza un raffreddamento aggressivo, le molecole organiche più leggere rimangono spesso in fase vapore e vengono perse nell'atmosfera.

L'uso di bottiglie di raccolta in vetro multistadio combinate con un raffreddamento profondo intrappola questi componenti volatili. Ciò impedisce specificamente la perdita di frazioni leggere di bio-olio, che sono spesso i componenti ad alta energia più preziosi del prodotto.

Facilitare la Lavorazione del Prodotto

Separazione Preliminare di Fase

Raccogliere il prodotto è solo metà della battaglia; separare l'olio utile dall'acqua sottoprodotto è il passo successivo.

Questo metodo di raccolta facilita la separazione preliminare delle fasi acquosa e organica. Condensando entrambi i vapori nelle bottiglie di vetro, le naturali differenze di densità consentono all'olio e all'acqua di iniziare a separarsi immediatamente all'interno del recipiente di raccolta.

Monitoraggio Visivo

L'uso di bottiglie di condensazione in vetro offre un chiaro vantaggio operativo.

Consente agli operatori di verificare visivamente la velocità di condensazione e osservare la separazione di fase in tempo reale. Ciò fornisce un feedback immediato sull'efficienza della reazione di pirolisi a monte.

Compromessi Operativi

Bilanciamento Temperatura ed Energia

Sebbene il raggiungimento di temperature di -15 °C massimizzi la cattura delle frazioni leggere, richiede un robusto sistema di refrigerazione a ricircolo.

Esiste un compromesso diretto tra l'energia necessaria per mantenere temperature sotto zero e la resa incrementale ottenuta dalla cattura dei volatili più leggeri.

Complessità del Sistema

L'implementazione di un sistema di raccolta multistadio aumenta l'ingombro fisico e la complessità dell'apparato rispetto a un condensatore a stadio singolo.

Gli operatori devono garantire connessioni a tenuta di perdite attraverso più stadi in vetro per prevenire la fuga di vapori o l'ingresso di aria, che potrebbero compromettere la qualità del campione.

Ottimizzare la Strategia di Raccolta

Per garantire che il tuo processo CHP raggiunga i suoi obiettivi di recupero, valuta i tuoi requisiti di raffreddamento in base ai tuoi specifici obiettivi di resa.

- Se il tuo obiettivo principale è massimizzare la resa: Dai priorità alla capacità del refrigeratore di mantenere costantemente -15 °C per garantire zero perdite di frazioni leggere di bio-olio.

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta la configurazione in vetro multistadio per avviare precocemente la separazione di fase, riducendo il carico di lavoro sulle apparecchiature di separazione a valle.

Un'efficace raccolta del prodotto CHP si basa sulla gestione termica precisa dei vapori per garantire l'intero spettro dei componenti del bio-olio.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Raccolta CHP | Beneficio Chiave |

|---|---|---|

| Refrigerante a Ricircolo | Scambio termico rapido a temperature fino a -15 °C | Massimizza il recupero di frazioni volatili leggere di bio-olio |

| Bottiglie di Vetro Multistadio | Fornisce stadi di condensazione sequenziali | Cattura l'intero spettro dei prodotti e minimizza la perdita di massa |

| Raffreddamento Profondo (-15 °C) | Impedisce alle molecole organiche leggere di sfuggire come gas | Garantisce che i componenti ad alta energia vengano intrappolati come liquidi |

| Visibilità del Vetro | Monitoraggio in tempo reale della condensazione e della separazione di fase | Fornisce un feedback immediato sull'efficienza della reazione di pirolisi |

| Separazione Preliminare | Utilizza le differenze di densità all'interno del recipiente di raccolta | Semplifica i processi di separazione olio-acqua a valle |

Massimizza il Recupero del Tuo Bio-olio con KINTEK

Non lasciare che preziose frazioni ad alta energia sfuggano al tuo sistema di raccolta. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di raffreddamento ad alte prestazioni e forni ad alta temperatura personalizzabili per laboratori, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Le nostre soluzioni di gestione termica di precisione sono progettate per aiutare i ricercatori a ottenere zero perdite di massa e una separazione di fase superiore in processi complessi come l'idrolisi catalitica (CHP).

Pronto a ottimizzare l'efficienza di raccolta del tuo laboratorio? Contatta oggi i nostri esperti per costruire un sistema personalizzato ad alta temperatura e raffreddamento per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Hoda Shafaghat, Olov Öhrman. Customized Atmospheric Catalytic Hydropyrolysis of Biomass to High-Quality Bio-Oil Suitable for Coprocessing in Refining Units. DOI: 10.1021/acs.energyfuels.3c05078

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché la tecnologia Internal Radiation Baffle (IRB) viene utilizzata nella progettazione di stampi? Migliorare la qualità della solidificazione direzionale

- Qual è la funzione principale di un crogiolo di allumina nella crescita di CsV3Sb5? Garantire elevata purezza e stabilità termica

- Qual è il ruolo delle ghiere di tenuta specializzate negli esperimenti di riscaldamento? Garantire isolamento ermetico e purezza

- Quali condizioni necessarie fornisce una camera a vuoto per la deposizione da vapore? Sintesi di nanofluidi ad alta purezza

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza

- Quale ruolo svolge un crogiolo di corindone nel processo di sinterizzazione della ceramica? Garantire l'integrità del materiale ad alta purezza

- Quali ruoli di sicurezza e ambientali svolgono i sistemi di scarico da laboratorio e di torcia nella pirolisi? Garantire uno spazio di lavoro di laboratorio sicuro

- Come viene utilizzato un forno di essiccazione industriale elettrico nel pretrattamento dei materiali compositi rame-grafite?