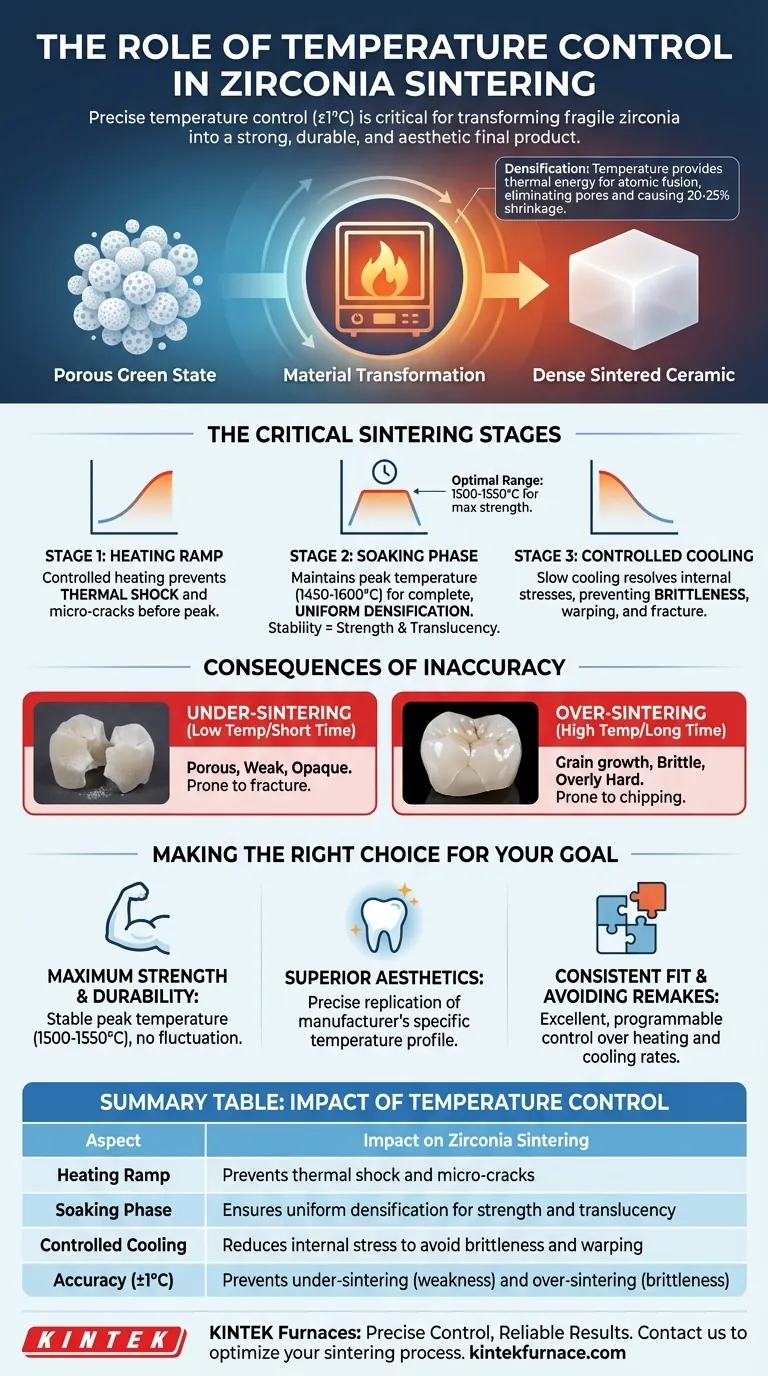

Nella sinterizzazione della zirconia, il controllo preciso della temperatura è il fattore più critico che determina le proprietà fisiche ed estetiche finali del restauro. I forni moderni che mantengono una precisione della temperatura entro ±1°C non sono un lusso; sono essenziali per trasformare una corona fragile, fresata allo stato "verde", in un prodotto finale forte, durevole ed esteticamente gradevole.

La sinterizzazione non è semplicemente un processo di riscaldamento, ma una trasformazione del materiale. Lo scopo principale del controllo della temperatura è gestire con precisione questa trasformazione, poiché anche lievi deviazioni possono portare a proprietà del materiale imprevedibili e, in definitiva, a fallimenti clinici come fratture, decolorazione o scarso adattamento.

Come la Temperatura Governa il Processo di Sinterizzazione

La sinterizzazione è un processo di densificazione. Converte una struttura di zirconia porosa e fresata in una ceramica solida e densa applicando calore appena al di sotto del suo punto di fusione.

La Trasformazione a Livello Atomico

Durante la sinterizzazione, le singole particelle di zirconia si fondono insieme. Questo processo elimina i pori tra di esse, causando un ritiro significativo del materiale e un aumento della densità.

La temperatura fornisce l'energia termica richiesta affinché gli atomi si muovano attraverso i confini delle particelle, consentendo questa fusione. La velocità e l'uniformità di questo processo sono controllate direttamente dal calore applicato.

Gestione del Fattore di Ritiro (Shrinkage)

La zirconia può restringersi del 20-25% durante la sinterizzazione. Un controllo impreciso o non uniforme della temperatura provoca un ritiro non uniforme, che porta a deformazioni e distorsioni.

Questa è la causa principale di un adattamento marginale scadente, che richiede aggiustamenti lunghi o rifacimenti completi. Una gestione precisa della temperatura assicura che l'intero restauro si ritiri in modo prevedibile e uniforme.

Il Ruolo Critico di Ogni Fase di Temperatura

Un ciclo di sinterizzazione riuscito è una sequenza attentamente programmata di riscaldamento e raffreddamento. Il controllo è vitale in ogni fase.

Fase 1: Rampa di Riscaldamento (Heating Ramp)

Il forno aumenta lentamente e costantemente la temperatura fino al picco target. Un tasso di rampa controllato è cruciale per prevenire lo shock termico, che può introdurre micro-fratture nel materiale prima ancora che raggiunga la temperatura di picco.

Fase 2: Fase di Mantenimento (Soaking Phase)

Il forno mantiene la zirconia a una specifica temperatura di picco, tipicamente tra 1450°C e 1600°C, per una durata stabilita (ad esempio, da 30 minuti a 2 ore). Questo "mantenimento" permette al calore di penetrare uniformemente nel restauro, garantendo una densificazione completa ed uniforme.

La stabilità della temperatura durante questa fase ha il maggiore impatto sulla resistenza e traslucenza finale. La ricerca indica che una temperatura di picco intorno a 1500-1550°C produce spesso la massima resistenza per molti tipi di zirconia.

Fase 3: Raffreddamento Controllato

Importante quanto il riscaldamento, anche la fase di raffreddamento deve essere graduale. Un raffreddamento lento e controllato consente la risoluzione delle tensioni interne all'interno della ceramica.

Un raffreddamento rapido può bloccare le tensioni, rendendo il restauro fragile e incline a fratturarsi in seguito. Può anche contribuire alla deformazione.

Comprendere i Compromessi: Le Conseguenze dell'Imprecisione

Deviare dal profilo di temperatura ideale ha conseguenze dirette e negative sulla qualità del restauro finale.

Il Rischio di Sotto-sinterizzazione (Under-Sintering)

La cottura a una temperatura troppo bassa o per un tempo troppo breve comporta una sinterizzazione incompleta. Il restauro finale sarà poroso, debole e opaco, rendendolo soggetto a fratture ed esteticamente inaccettabile.

Il Pericolo di Sovra-sinterizzazione (Over-Sintering)

La cottura a una temperatura troppo alta o per troppo tempo può causare la crescita dei grani all'interno del materiale. Questo rende il restauro eccessivamente duro ma anche più fragile, aumentando la sua suscettibilità a scheggiature o crepe sotto i carichi clinici.

L'Impatto della Fluttuazione della Temperatura

Un forno instabile che non riesce a mantenere una temperatura costante introduce imprevedibilità. Queste fluttuazioni influiscono sul colore, sulla traslucenza e sulla resistenza finali, portando a risultati incoerenti da un ciclo all'altro, anche utilizzando lo stesso materiale e programma.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere risultati prevedibili richiede di abbinare le capacità del tuo forno alle tue priorità cliniche.

- Se la tua priorità principale è la massima resistenza e durabilità: Assicurati che il tuo forno possa mantenere una temperatura di picco stabile nell'intervallo ottimale di 1500-1550°C con fluttuazioni praticamente nulle.

- Se la tua priorità principale è l'estetica superiore (colore e traslucenza): Dai priorità a un forno rinomato per la sua capacità di replicare con assoluta precisione il profilo di temperatura specifico del produttore di zirconia.

- Se la tua priorità principale è un adattamento coerente ed evitare rifacimenti: Scegli un forno con un controllo eccellente e programmabile sia sui tassi di riscaldamento che di raffreddamento per gestire il ritiro in modo uniforme.

Padroneggiare il controllo della temperatura è ciò che eleva la fabbricazione della zirconia da un processo variabile a una scienza prevedibile, garantendo risultati coerenti e affidabili per ogni caso.

Tabella Riassuntiva:

| Aspetto del Controllo della Temperatura | Impatto sulla Sinterizzazione della Zirconia |

|---|---|

| Rampa di Riscaldamento | Previene lo shock termico e le micro-fratture |

| Fase di Mantenimento (1450-1600°C) | Garantisce una densificazione uniforme per resistenza e traslucenza |

| Raffreddamento Controllato | Riduce le tensioni interne per evitare fragilità e deformazioni |

| Precisione (±1°C) | Previene la sotto-sinterizzazione (debolezza) e la sovra-sinterizzazione (fragilità) |

Stai riscontrando risultati di sinterizzazione della zirconia incoerenti? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per laboratori odontotecnici e cliniche. Sfruttando eccezionali capacità di R&S e produzione interna, i nostri forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e i Sistemi CVD/PECVD offrono un controllo preciso della temperatura entro ±1°C, garantendo che i tuoi restauri in zirconia raggiungano resistenza ottimale, adattamento perfetto ed estetica superiore. Le nostre approfondite capacità di personalizzazione ci consentono di soddisfare le tue esigenze sperimentali uniche, riducendo i rifacimenti e migliorando l'efficienza. Contattaci oggi per discutere come i nostri forni possono trasformare il tuo processo di sinterizzazione e fornire risultati affidabili per ogni caso!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità