Il vantaggio principale di un forno ad arco sotto vuoto è la sua capacità di produrre materiali di eccezionale purezza e integrità strutturale. Sciogliendo metalli e leghe in un vuoto controllato, questo processo rimuove i gas disciolti e vaporizza le impurità indesiderate, risultando in un prodotto finale con pulizia superiore, composizione chimica precisa e proprietà meccaniche migliorate che sono irraggiungibili con le tecniche di fusione ad aria convenzionali.

Un forno ad arco sotto vuoto non è semplicemente uno strumento per fondere il metallo; è un sofisticato sistema di raffinazione e purificazione. La sua funzione principale è creare un ambiente ultra-pulito che elimina la contaminazione atmosferica e rimuove attivamente le impurità interne, migliorando fondamentalmente la qualità e le prestazioni dei materiali ad alta specifica.

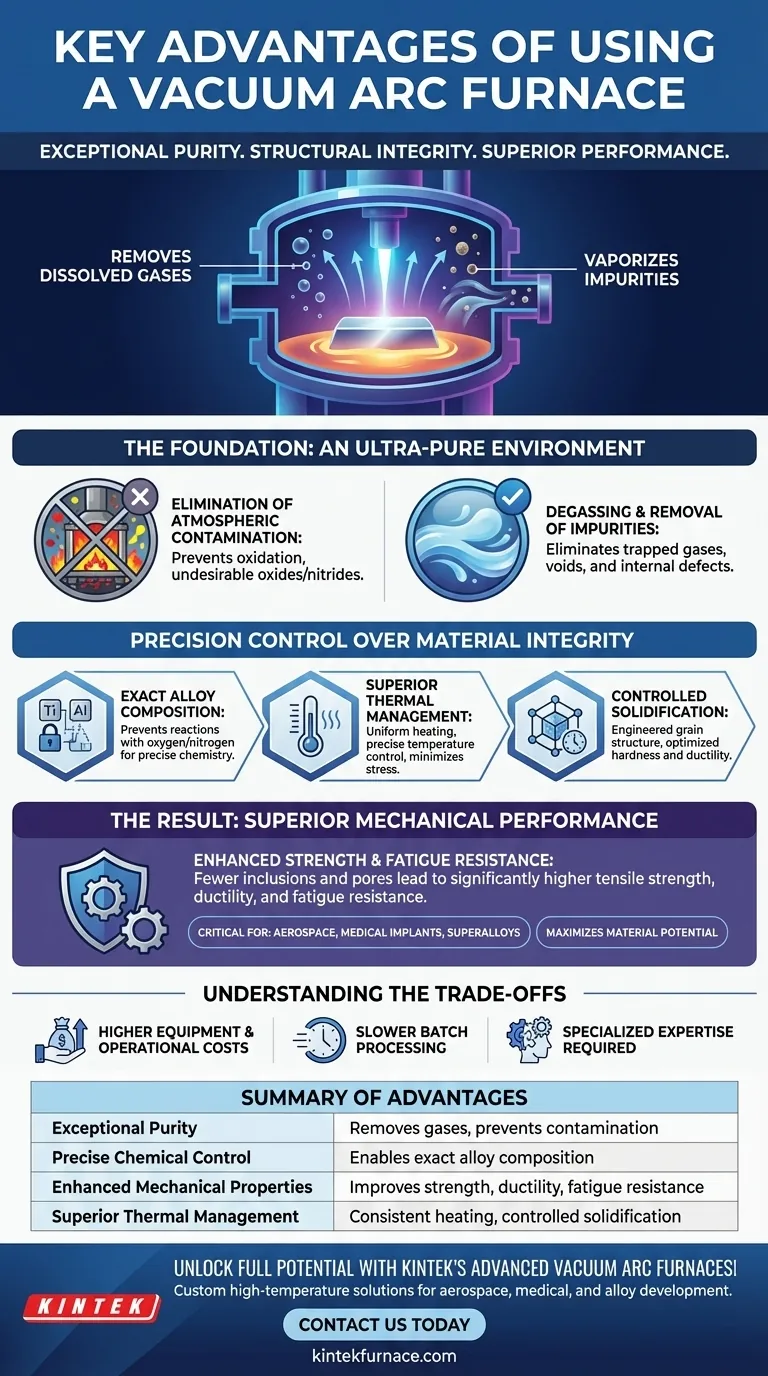

Le Fondamenta: Un Ambiente Ultra-Puro

La caratteristica distintiva di un forno ad arco sotto vuoto è l'ambiente che crea. Questo vuoto controllato è la fonte dei suoi vantaggi più significativi.

Eliminazione della Contaminazione Atmosferica

Nei forni tradizionali, il metallo fuso è esposto all'aria, che è principalmente azoto e ossigeno. Questi gas reattivi possono formare ossidi e nitruri indesiderati all'interno del materiale.

Un forno a vuoto rimuove l'atmosfera, creando un ambiente privo di contaminazione. Ciò previene l'ossidazione e altre reazioni, garantendo la conservazione delle proprietà intrinseche del metallo.

Degassificazione e Rimozione delle Impurità

Molti metalli contengono gas disciolti come idrogeno, azoto e ossigeno da lavorazioni precedenti. Questi gas rimangono intrappolati durante la solidificazione, creando vuoti e difetti interni che compromettono la resistenza.

L'ambiente a bassa pressione di un forno a vuoto fa sì che questi gas disciolti vengano estratti dal metallo fuso. Vaporizza e rimuove anche altri elementi estranei con alte pressioni di vapore, agendo come un potente processo di purificazione.

Controllo di Precisione sull'Integrità del Materiale

Oltre a creare una base pulita, l'ambiente sotto vuoto consente un livello di controllo senza precedenti sull'intero processo di fusione e solidificazione.

Composizione Esatta della Lega

Quando si aggiungono elementi leganti sensibili come titanio o alluminio, il vuoto impedisce loro di reagire con ossigeno o azoto.

Ciò assicura che la composizione chimica finale della lega sia esattamente quella prevista. Questo livello di precisione è fondamentale per le superleghe e altri materiali ad alte prestazioni dove minime variazioni possono alterare drasticamente le prestazioni.

Gestione Termica Superiore

I forni a vuoto forniscono un riscaldamento altamente uniforme e un controllo preciso della temperatura. Questa consistenza minimizza le sollecitazioni termiche e riduce il rischio di formazione di difetti durante la fusione.

Il processo è spesso controllato da computer, garantendo un'eccezionale ripetibilità metallurgica da un lotto all'altro.

Solidificazione Controllata

La tecnologia consente anche il raffreddamento rapido, o tempra, del materiale. Gestendo attentamente il processo di solidificazione, i metallurgisti possono progettare una specifica struttura dei grani per ottenere le proprietà meccaniche desiderate come durezza o duttilità.

Il Risultato: Prestazioni Meccaniche Superiori

La combinazione di elevata purezza e controllo preciso del processo si traduce direttamente in materiali con caratteristiche di prestazione dimostrabilmente migliori.

Maggiore Resistenza e Resistenza alla Fatica

Il prodotto finale di un forno ad arco sotto vuoto ha molte meno inclusioni, pori di gas e altri difetti microscopici. Questi difetti sono i tipici punti di innesco per le cricche.

Eliminandoli, il materiale mostra una resistenza alla trazione, duttilità e resistenza alla fatica significativamente più elevate. Questo è essenziale per componenti che devono sopportare stress estremi e carichi ciclici, come pale di turbine o impianti medici.

Capire i Compromessi

Sebbene i vantaggi siano significativi, un forno ad arco sotto vuoto è uno strumento specializzato con considerazioni specifiche.

Costi di Attrezzatura e Operativi Più Elevati

I forni ad arco sotto vuoto rappresentano un investimento di capitale significativo e hanno costi operativi più elevati rispetto ai forni a fusione ad aria convenzionali a causa della complessità dei sistemi e dei controlli del vuoto.

Elaborazione di Lotti Più Lenta

Il tempo di ciclo complessivo, che include il caricamento, l'estrazione del vuoto, la fusione e il raffreddamento, può essere più lungo rispetto a processi di fusione più semplici. Ciò lo rende meno adatto per metalli di massa a basso costo e ad alto volume.

Competenza Specializzata Richiesta

L'utilizzo e la manutenzione di un forno ad arco sotto vuoto richiedono tecnici e ingegneri altamente qualificati che comprendano sia la metallurgia che la tecnologia dell'alto vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di questa tecnologia è una decisione strategica guidata dai requisiti di utilizzo finale del materiale.

- Se il tuo obiettivo principale sono componenti critici (aerospaziali, medici): La purezza e la resistenza alla fatica ineguagliabili sono vantaggi irrinunciabili che giustificano il costo.

- Se il tuo obiettivo principale è lo sviluppo di nuove superleghe: Il controllo preciso sulla chimica della lega è essenziale per la ricerca e il raggiungimento delle proprietà desiderate.

- Se il tuo obiettivo principale è massimizzare le prestazioni del materiale: Questo processo può raffinare anche leghe standard a un grado molto più elevato, sbloccando il loro pieno potenziale.

In definitiva, scegliere un forno ad arco sotto vuoto è un impegno per raggiungere il più alto standard possibile di qualità del materiale, garantendo affidabilità dove il fallimento non è un'opzione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Purezza Eccezionale | Rimuove gas disciolti e impurità in un vuoto, prevenendo contaminazione e ossidazione. |

| Controllo Chimico Preciso | Consente una composizione esatta della lega evitando reazioni con i gas atmosferici. |

| Proprietà Meccaniche Migliorate | Migliora la resistenza alla trazione, la duttilità e la resistenza alla fatica eliminando i difetti. |

| Gestione Termica Superiore | Fornisce riscaldamento uniforme e solidificazione controllata per risultati coerenti. |

Sblocca il pieno potenziale dei tuoi materiali con gli avanzati forni ad arco sotto vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo soluzioni ad alta temperatura come forni a vuoto e atmosfera, sistemi CVD/PECVD e altro ancora, con una profonda personalizzazione per soddisfare le tue esigenze uniche. Che tu sia nel settore aerospaziale, medico o dello sviluppo di leghe, la nostra esperienza garantisce purezza e prestazioni superiori. Contattaci oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza