Il controllo preciso della pressione funge da driver meccanico critico nel legame eutettico, lavorando in tandem con l'energia termica per creare un'interfaccia materiale unificata. Applica una forza uniforme specificamente calibrata per fratturare gli ossidi superficiali e guidare le leghe liquide, come oro-stagno (Au-Sn) o oro-silicio (Au-Si), nelle irregolarità superficiali microscopiche.

L'intuizione fondamentale: Mentre il calore avvia il cambiamento di fase della lega, è la pressione controllata che garantisce l'integrazione fisica. Forzando la lega liquida a spostare contaminanti e aria intrappolata, la pressione di precisione trasforma una semplice fusione in un legame strutturale ermeticamente sigillato e privo di vuoti.

La meccanica della pressione nella formazione dei materiali

Frantumare la barriera dell'ossido

Anche i metalli altamente conduttivi possiedono spesso un sottile e ostinato strato di ossidazione superficiale. L'energia termica da sola è spesso insufficiente per superare questa barriera.

Un sistema di controllo di precisione applica una specifica forza meccanica per rompere fisicamente questi strati di ossido. Questa frattura consente al metallo incontaminato sottostante di bagnarsi efficacemente con la lega eutettica.

Guidare il flusso della lega liquida

Una volta raggiunto il punto eutettico, la lega passa allo stato liquido. Tuttavia, la tensione superficiale può far sì che il liquido si aggreghi piuttosto che diffondersi.

La pressione controllata supera questa tensione superficiale, promuovendo il flusso laterale della lega liquida. Ciò garantisce che il materiale di legame si distribuisca uniformemente su tutta l'interfaccia del die o del wafer.

Superare la topografia superficiale

A livello microscopico, nessuna superficie del wafer è perfettamente piana; sono composte da picchi e valli.

La pressione forza la lega eutettica liquida a penetrare e riempire queste irregolarità microscopiche. Ciò massimizza l'area di contatto superficiale, essenziale per la resistenza meccanica e la conduttività elettrica.

Ottenere ermeticità e affidabilità

Espellere i gas interfaciali

L'aria o i gas di processo intrappolati tra le superfici di legame sono la causa principale dei vuoti. I vuoti indeboliscono il giunto e compromettono il trasferimento termico.

Applicando una compressione uniforme, il sistema espelle efficacemente questi gas interfaciali verso l'esterno dal centro del giunto. Ciò si traduce in un'interfaccia solida e continua necessaria per applicazioni ad alta affidabilità.

Garantire l'uniformità

Una pressione incoerente porta a die inclinati o linee di giunzione irregolari.

Un sistema di precisione mantiene una pressione meccanica uniforme su tutta l'area superficiale. Ciò garantisce che lo spessore della linea di giunzione rimanga costante, prevenendo punti di concentrazione dello stress che potrebbero portare a guasti.

Comprendere i compromessi

Il rischio di forza eccessiva

Sebbene la pressione sia vitale, applicare troppa forza può essere dannoso. Una pressione eccessiva può causare "squeeze-out", dove la lega conduttiva fluisce oltre il pad di giunzione, causando potenzialmente cortocircuiti in applicazioni a passo fine.

La conseguenza di una pressione insufficiente

Al contrario, se la pressione è troppo bassa, lo strato di ossido può rimanere intatto. Ciò si traduce in "giunti freddi" o vuoti significativi, dove il giunto manca di ermeticità e integrità meccanica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di legame eutettico, allinea la tua strategia di pressione con le tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la sigillatura ermetica: Dai priorità a un profilo di pressione che massimizzi l'espulsione dei gas interfaciali per garantire una sigillatura priva di vuoti.

- Se il tuo obiettivo principale è la resa elettrica: Concentrati sulla limitazione della pressione per prevenire lo squeeze-out della lega, garantendo che il materiale conduttivo rimanga rigorosamente all'interno dei pad di giunzione designati.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la pressione sia sufficiente a penetrare completamente le irregolarità superficiali microscopiche per massimizzare il contatto dell'area superficiale.

Il vero controllo di processo risiede nel bilanciare una forza sufficiente a spostare gli ossidi senza compromettere le dimensioni strutturali del dispositivo.

Tabella riassuntiva:

| Meccanismo | Ruolo nella formazione del materiale | Impatto sulla qualità |

|---|---|---|

| Frantumazione dell'ossido | Rompe meccanicamente gli strati di ossidazione superficiale | Garantisce un'efficace bagnatura del metallo |

| Flusso della lega | Supera la tensione superficiale delle leghe liquide | Promuove una distribuzione laterale uniforme |

| Riempimento della topografia | Forza la lega nelle irregolarità microscopiche | Massimizza l'area di contatto e la resistenza |

| Espulsione dei gas | Spremi via aria intrappolata e gas di processo | Crea sigillature ermetiche e prive di vuoti |

| Uniformità della forza | Mantiene una pressione meccanica costante | Previene die inclinati e punti di stress |

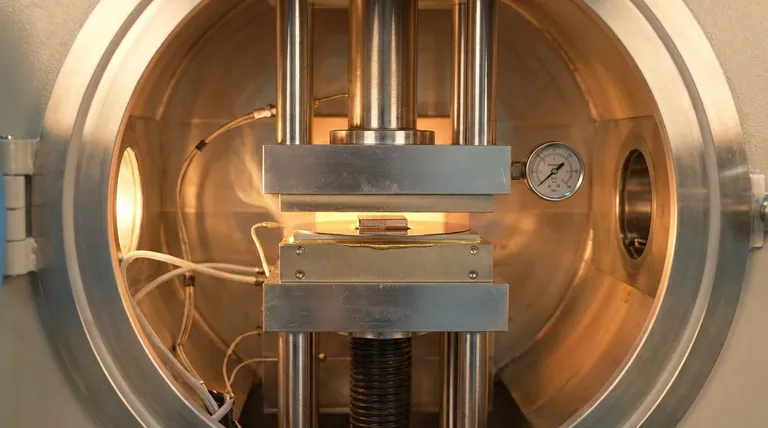

Eleva la tua precisione di legame con KINTEK

Ottenere il perfetto equilibrio tra forza meccanica ed energia termica è fondamentale per un legame eutettico ad alta resa. In KINTEK, comprendiamo che la precisione è non negoziabile per applicazioni di laboratorio e industriali. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione ad alta temperatura. Sia che tu stia mirando alla sigillatura ermetica, alla resa elettrica o alla resistenza meccanica, le nostre soluzioni di laboratorio forniscono la stabilità e il controllo richiesti per risultati superiori.

Pronto a ottimizzare la tua formazione di materiali? Contatta i nostri specialisti oggi stesso per scoprire come la tecnologia avanzata dei forni KINTEK può trasformare la tua ricerca e produzione.

Riferimenti

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali vantaggi offre la tecnologia della pressa a vuoto nei processi di formatura dei metalli? Ottenere precisione ed efficienza nella formatura dei metalli

- Perché un alto vuoto è essenziale per la sinterizzazione a pressa calda del ZnS? Raggiungere la massima trasmittanza infrarossa

- Quali sono i vantaggi del sistema di ambiente sottovuoto in un forno a pressa a caldo sottovuoto? Sblocca la sinterizzazione ad alta densità

- Perché un sistema di vuoto da laboratorio è essenziale per la SPS di LaFeO3? Garantire la purezza di fase e la longevità degli utensili

- Qual è il vantaggio del controllo di processo programmabile multi-segmento nei forni di sinterizzazione a pressa calda per nano-rame?

- Quale ruolo chiave svolge un forno a pressatura a caldo sottovuoto nelle leghe ADSC? Raggiungere densità e purezza quasi teoriche

- Cos'è la tecnica di pressatura a caldo sotto vuoto? Ottieni la Massima Densità e Purezza per Materiali Avanzati