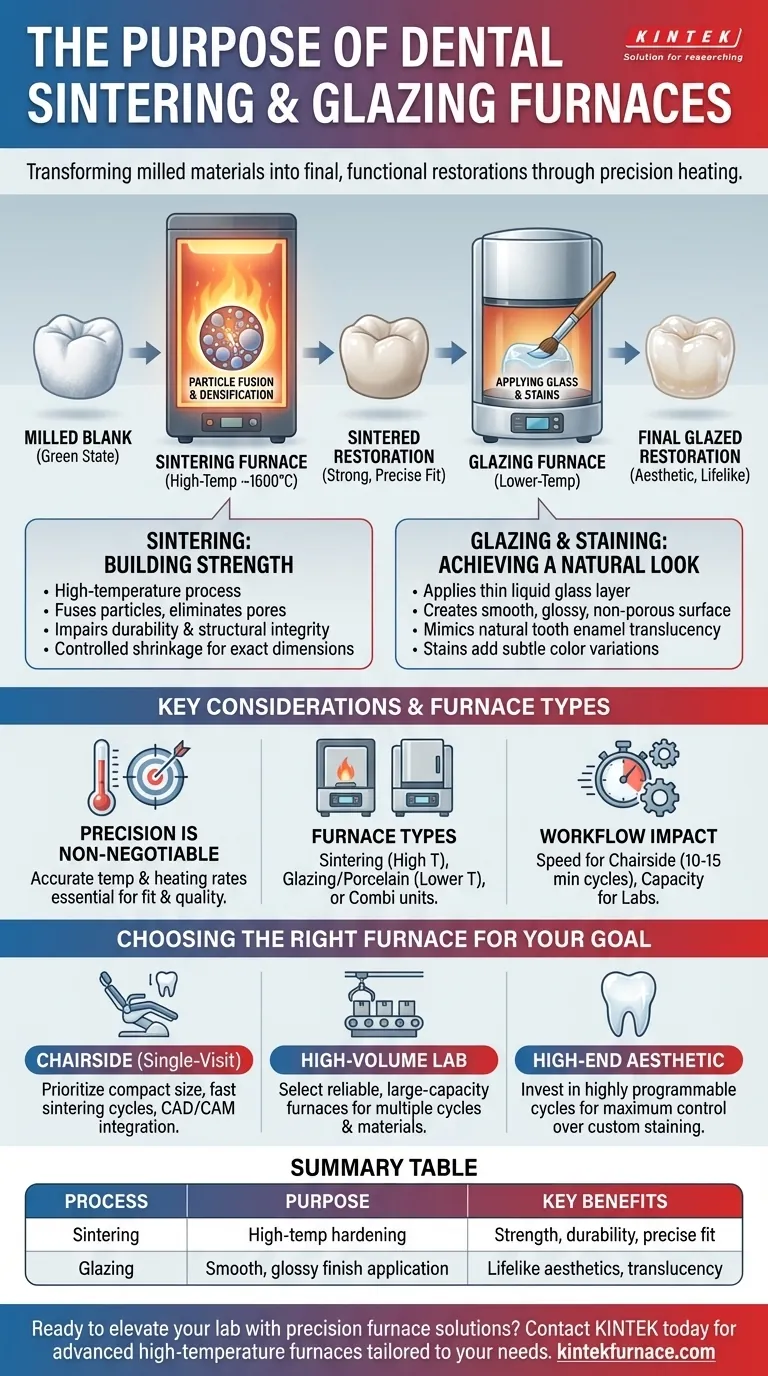

In sostanza, i forni di sinterizzazione e glasatura dentale sono forni di precisione utilizzati per trasformare i materiali dentali fresati nel loro stato finale e funzionale. Essi svolgono due funzioni distinte ma critiche: la sinterizzazione, che è un processo ad alta temperatura per indurire e rafforzare materiali come la zirconia, e la glasatura, che è una successiva cottura per applicare una finitura liscia, estetica e simile al dente al restauro.

Questi forni non sono solo per il riscaldamento; sono il passo finale cruciale nell'odontoiatria digitale che determina la forza, l'adattamento e l'aspetto di un restauro. La sinterizzazione fornisce l'integrità strutturale, mentre la glasatura fornisce l'estetica realistica.

Dal grezzo fresato al restauro finale

Un restauro dentale, come una corona o un ponte, inizia come un design digitale che viene poi fresato da un blocco di materiale. In questa fase, il materiale è spesso in una forma morbida, gessosa e leggermente sovradimensionata, nota come "stato verde" o "stato bianco". Il forno è ciò che lo perfeziona.

Il ruolo critico della sinterizzazione: Costruire la forza

La sinterizzazione è un processo ad alta temperatura che cambia fondamentalmente le proprietà fisiche del restauro. È il passo che conferisce forza e durabilità.

Il processo prevede il riscaldamento del materiale a una temperatura precisa appena sotto il suo punto di fusione. Questo fa sì che le singole particelle all'interno del materiale si fondano, eliminando i pori e densificando la struttura.

Ciò è analogo alla cottura dell'argilla in un forno. Un vaso di argilla morbida diventa ceramica dura e durevole solo dopo essere stato cotto. Allo stesso modo, una corona di zirconia gessosa diventa uno dei materiali più resistenti in odontoiatria solo dopo una corretta sinterizzazione.

Man mano che il materiale si densifica, si restringe alle sue dimensioni finali ed esatte. Questo restringimento controllato viene calcolato nella fase di progettazione iniziale, rendendo essenziale la precisione della temperatura del forno per un adattamento perfetto.

L'arte della glasatura e della colorazione: Ottenere un aspetto naturale

Dopo la sinterizzazione, il restauro ha la sua forza finale ma spesso manca della lucentezza e della sottile colorazione di un dente naturale. È qui che entrano in gioco la glasatura e la colorazione.

La glasatura comporta l'applicazione di un sottile strato di vetro liquido sulla superficie del restauro e la sua cottura a una temperatura più bassa. Questo crea una superficie liscia, lucida e non porosa che imita la traslucenza naturale dello smalto dentale.

Le colorazioni possono essere applicate anche prima di questa cottura finale. Ciò consente a un tecnico esperto di aggiungere sottili variazioni di colore, abbinando le caratteristiche uniche dei denti adiacenti del paziente per un risultato senza soluzione di continuità e dall'aspetto naturale.

Comprendere le considerazioni chiave

Sebbene il concetto sia semplice, l'esecuzione richiede precisione. Le prestazioni del forno influiscono direttamente sulla qualità del lavoro dentale finale.

La precisione è non negoziabile

Il successo della sinterizzazione e della glasatura dipende interamente da un controllo preciso della temperatura e da tassi di riscaldamento costanti. Un forno calibrato in modo improprio può portare a un restauro debole, a un adattamento impreciso o a un'estetica scadente, sprecando tempo e materiali.

Forni di sinterizzazione vs. forni di glasatura

Mentre alcuni forni "combinati" possono svolgere entrambe le funzioni, molti laboratori dentali utilizzano unità separate. I forni di sinterizzazione devono raggiungere temperature molto elevate (spesso fino a 1600°C o più per la zirconia), mentre i forni per porcellana o glasatura operano a temperature più basse.

Impatto sul flusso di lavoro e sulla velocità

Per l'odontoiatria alla poltrona in una singola seduta (utilizzando sistemi come CEREC), i cicli di sinterizzazione rapidi sono fondamentali. I moderni forni con tassi di riscaldamento rapidi possono sinterizzare una corona di zirconia in soli 10-15 minuti, rendendo possibili restauri nello stesso giorno. In un laboratorio di produzione, la capacità e l'affidabilità sono più critiche.

Come applicare questo al tuo obiettivo

La scelta del forno giusto dipende interamente dalla funzione primaria del tuo studio o laboratorio.

- Se il tuo obiettivo principale sono i restauri alla poltrona in una singola seduta: Dai priorità a un forno compatto con cicli di sinterizzazione rapidi e un'integrazione perfetta con il tuo sistema CAD/CAM.

- Se il tuo obiettivo principale è la produzione di laboratorio ad alto volume: Scegli un forno affidabile e di grande capacità che possa gestire un'ampia varietà di materiali ed eseguire più cicli in modo efficiente.

- Se il tuo obiettivo principale è la protesi estetica di alta gamma: Investi in un forno con cicli di cottura altamente programmabili per dare ai tuoi ceramisti il massimo controllo sulla colorazione e glasatura personalizzate.

In definitiva, il forno giusto trasforma le materie prime nei restauri durevoli e realistici che definiscono la qualità del tuo lavoro.

Tabella riassuntiva:

| Processo | Scopo | Vantaggi chiave |

|---|---|---|

| Sinterizzazione | Indurimento ad alta temperatura di materiali come la zirconia | Fornisce forza, durabilità e adattamento preciso attraverso un restringimento controllato |

| Glasatura | Applicazione di una finitura liscia e lucida | Migliora l'estetica con traslucenza realistica e opzioni di colorazione |

Sei pronto a elevare il tuo laboratorio o studio dentistico con soluzioni di forni di precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura su misura per i professionisti del settore dentale. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Che tu sia focalizzato su restauri alla poltrona, lavori di laboratorio ad alto volume o estetica di alta gamma, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e fornire restauri dentali durevoli e realistici!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta