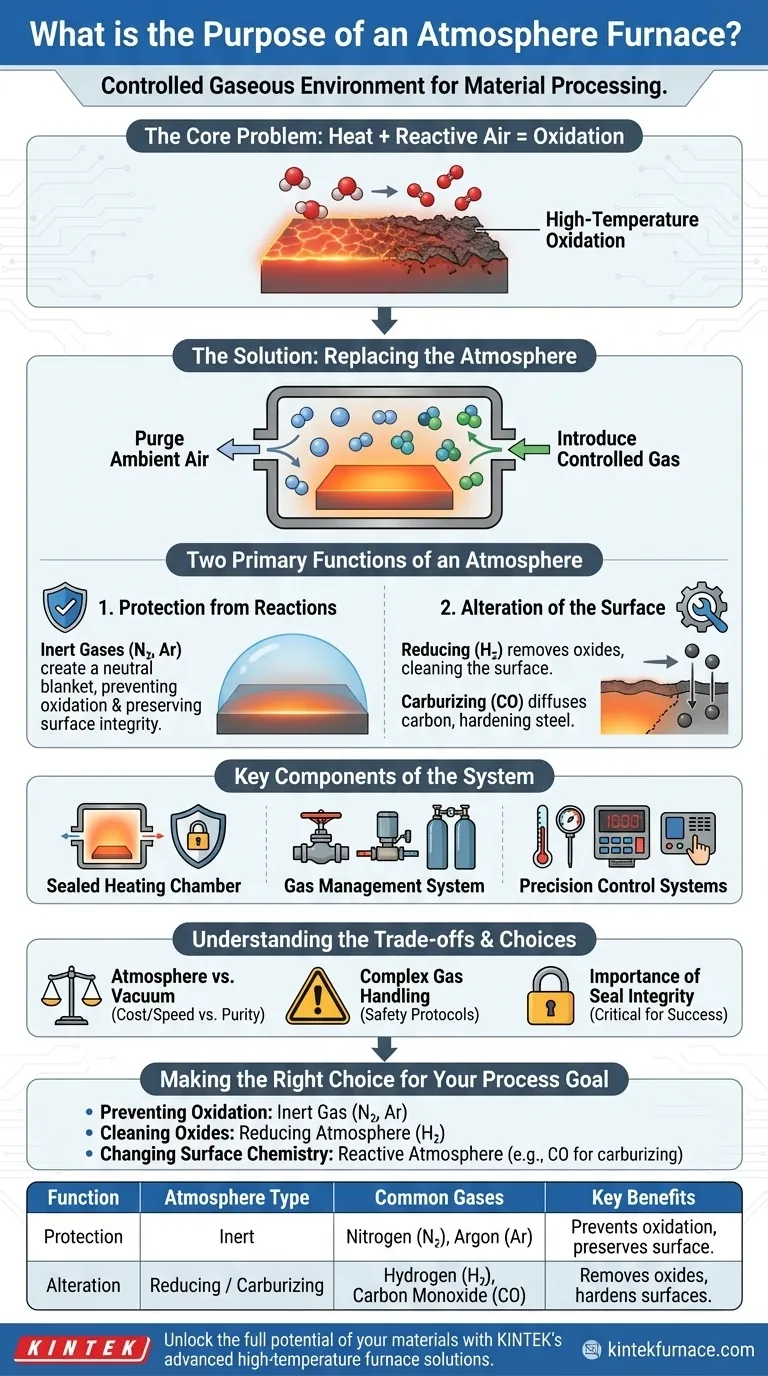

Al suo interno, un forno a atmosfera controllata è una camera ad alta temperatura che ti offre il controllo completo sull'ambiente gassoso circostante un materiale durante la lavorazione. Invece di riscaldare i pezzi all'aria ambiente, consente di introdurre un'atmosfera specifica e ingegnerizzata per ottenere il risultato desiderato. Lo scopo è o schermare il materiale da reazioni chimiche indesiderate come l'ossidazione o causare intenzionalmente un cambiamento chimico specifico sulla superficie del materiale.

Il problema fondamentale che un forno a atmosfera controllata risolve è che le alte temperature accelerano drasticamente le reazioni chimiche. Sostituendo l'aria reattiva con un gas controllato, si ottiene un comando preciso sulle proprietà finali e sulla finitura superficiale del materiale, prevenendo danni o consentendo un'ingegneria superficiale specifica.

Il Problema Fondamentale: Calore e Reattività

Perché l'Aria Normale è un Problema

A temperatura ambiente, l'ossigeno nell'aria reagisce lentamente con molti materiali, come quando il ferro arrugginisce. Quando si riscalda lo stesso materiale a centinaia o migliaia di gradi, questo processo di ossidazione accelera in modo drammatico.

Questa ossidazione ad alta temperatura può rovinare le proprietà di un materiale, creare uno strato superficiale fragile (scaglia) e compromettere l'integrità del pezzo finito.

La Soluzione: Sostituire l'Atmosfera

Un forno a atmosfera controllata risolve questo problema espurgando prima l'aria ambiente dalla sua camera sigillata. Quindi introduce un gas o una miscela di gas specifica—l'"atmosfera"—che non danneggerà il materiale.

Questo ambiente controllato assicura che gli unici cambiamenti che avvengono sul materiale siano quelli previsti dal processo di trattamento termico stesso, e non da reazioni chimiche indesiderate.

Le Due Funzioni Principali di un'Atmosfera

Lo scopo dell'atmosfera scelta rientra in una di queste due categorie: protezione o alterazione.

Funzione 1: Protezione dalle Reazioni

Questo è l'uso più comune. L'obiettivo è creare un ambiente neutro e non reattivo che protegga il materiale dall'ossigeno e da altri contaminanti.

I gas inerti come l'azoto (N₂) e l'argon (Ar) sono ideali per questo. Non reagiscono con il materiale riscaldato, creando di fatto una coperta protettiva che previene l'ossidazione e preserva l'integrità superficiale del materiale.

Funzione 2: Alterazione della Superficie

A volte, l'obiettivo non è solo proteggere la superficie, ma cambiarne intenzionalmente la composizione chimica. Questa è una tecnica potente utilizzata nell'ingegneria dei materiali.

Un'atmosfera riducente, che spesso contiene idrogeno (H₂), può essere utilizzata per rimuovere attivamente gli ossidi dalla superficie di un materiale, pulendolo efficacemente ad alte temperature.

In alternativa, un'atmosfera di carburazione, ricca di monossido di carbonio (CO), viene utilizzata per diffondere atomi di carbonio nella superficie dell'acciaio, aumentandone significativamente la durezza.

Componenti Chiave del Sistema

La Camera di Riscaldamento Sigillata

Questo è il cuore del forno, spesso configurato come una scatola o un tubo. È costruito con materiali in grado di resistere al calore estremo ed è progettato con meccanismi di tenuta robusti per impedire la fuoriuscita dell'atmosfera controllata o l'ingresso di aria.

Il Sistema di Gestione dei Gas

Questo include gli ingressi, le uscite e i controllori di flusso dei gas. Questo sistema consente l'introduzione, la miscelazione e lo scarico precisi dei gas per creare e mantenere la composizione atmosferica specificata durante l'intero ciclo di riscaldamento e raffreddamento.

Sistemi di Controllo di Precisione

I forni moderni si affidano a controllori sofisticati. Le termocoppie misurano la temperatura con elevata precisione, mentre il controllore regola gli elementi riscaldanti. Un controllore dell'atmosfera gestisce i tassi di flusso e le pressioni dei gas, garantendo che l'ambiente rimanga stabile e corretto per il processo.

Comprendere i Compromessi

Forno a Atmosfera Controllata vs. Forno Sottovuoto

Un forno a atmosfera controllata è generalmente meno costoso e ha tempi di ciclo più rapidi rispetto a un forno sottovuoto. Tuttavia, un forno sottovuoto può raggiungere un livello di purezza superiore rimuovendo quasi tutte le molecole, il che è fondamentale per i materiali estremamente sensibili.

La Complessità della Gestione dei Gas

L'utilizzo di un'atmosfera ingegnerizzata introduce complessità. Alcuni gas, come l'idrogeno, sono altamente infiammabili e richiedono protocolli di sicurezza rigorosi. Altri possono essere tossici. La manipolazione, lo stoccaggio e la ventilazione appropriati sono requisiti di sicurezza non negoziabili.

L'Importanza dell'Integrità della Tenuta

L'intero scopo del forno è vanificato da una tenuta difettosa. Qualsiasi perdita che consenta l'ingresso di ossigeno nella camera durante un processo ad alta temperatura può portare a un guasto catastrofico del pezzo. Il monitoraggio e la manutenzione costanti delle guarnizioni sono fondamentali per un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Processo

L'atmosfera che scegli è dettata interamente dall'obiettivo del tuo processo.

- Se la tua attenzione principale è semplicemente prevenire l'ossidazione su un materiale stabile: Un gas inerte come l'azoto o l'argon è la scelta più semplice ed economica.

- Se la tua attenzione principale è pulire gli ossidi superficiali esistenti da un pezzo: Avrai bisogno di un'atmosfera riducente contenente idrogeno per invertire chimicamente l'ossidazione.

- Se la tua attenzione principale è cambiare la chimica superficiale (ad esempio, indurire l'acciaio): È necessaria un'atmosfera reattiva con costituenti specifici, come il monossido di carbonio per la carburazione.

Padroneggiare il controllo dell'atmosfera trasforma un forno da un semplice forno a un preciso strumento per l'ingegneria dei materiali.

Tabella Riassuntiva:

| Funzione | Tipo di Atmosfera | Gas Comuni | Vantaggi Principali |

|---|---|---|---|

| Protezione dalle Reazioni | Inerte | Azoto (N₂), Argon (Ar) | Previene l'ossidazione, preserva l'integrità superficiale |

| Alterazione della Superficie | Riducente / Carburante | Idrogeno (H₂), Monossido di Carbonio (CO) | Rimuove gli ossidi, indurisce le superfici tramite diffusione di carbonio |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico