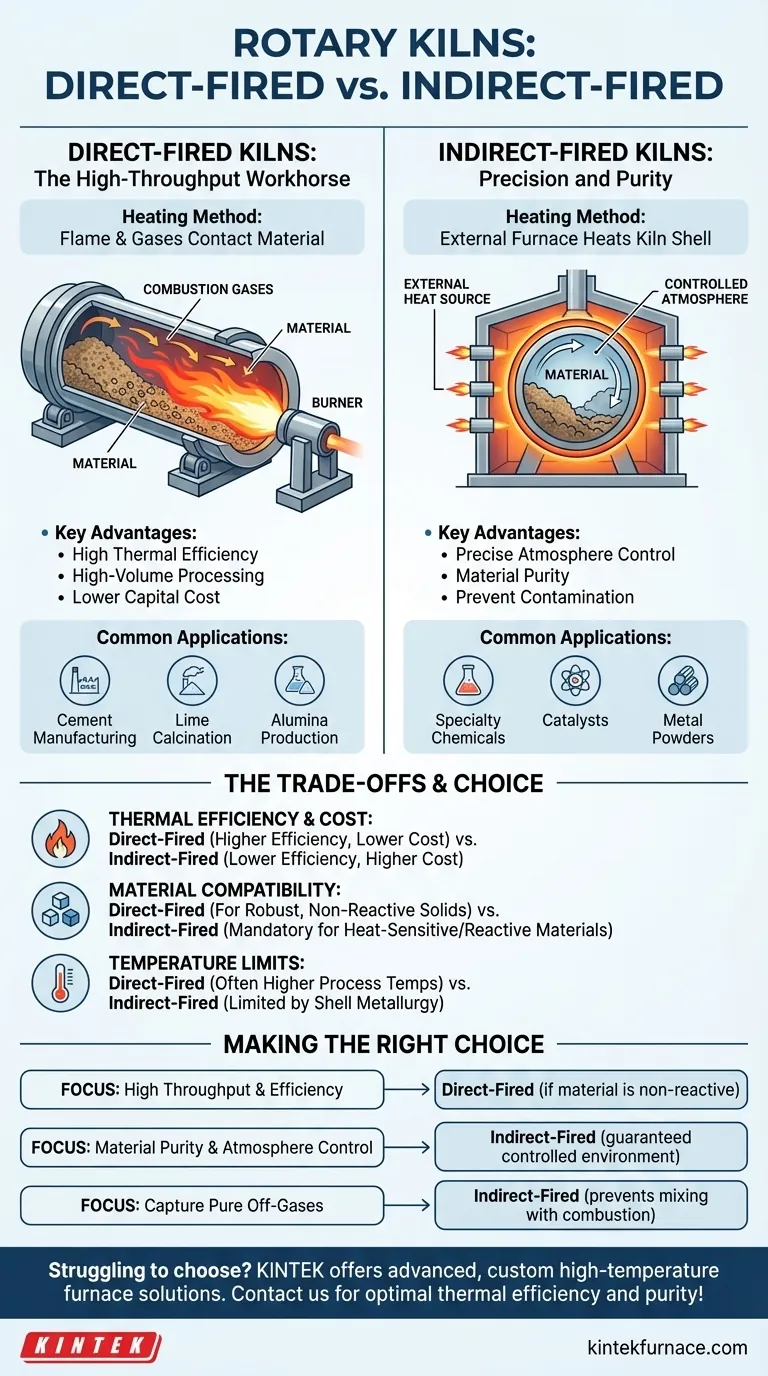

I due tipi principali di forni rotativi sono classificati in base al metodo di riscaldamento: a fuoco diretto e a fuoco indiretto. In un forno a fuoco diretto, la fiamma e i gas di combustione sono a diretto contatto con il materiale in lavorazione. In un forno a fuoco indiretto, un forno esterno riscalda il guscio del forno e questo calore viene trasferito attraverso la parete al materiale all'interno, che non tocca mai il gas di combustione.

La scelta tra riscaldamento diretto e indiretto non è una preferenza; è dettata dalla natura chimica del tuo materiale. La domanda centrale è se il materiale possa tollerare il contatto diretto con i sottoprodotti della combustione o se richieda l'ambiente controllato e puro che solo il riscaldamento indiretto può fornire.

Forni a Fuoco Diretto: Il Cavallo di Battaglia ad Alto Rendimento

Un forno a fuoco diretto è la configurazione più comune, apprezzata per la sua efficienza termica e la capacità di lavorare grandi volumi di materiale ad alte temperature.

Il Principio del Contatto Diretto

In questo design, un bruciatore spara una fiamma direttamente nel tamburo del forno, sia all'estremità di scarico (flusso controcorrente) sia all'estremità di alimentazione (flusso in corrente). I gas di combustione caldi fluiscono attraverso l'intera lunghezza del forno, mescolandosi e trasferendo calore direttamente al materiale.

Questo metodo è molto efficace per trasferire energia rapidamente ed efficientemente.

Vantaggio Chiave: Efficienza Termica

Poiché il calore viene generato e rilasciato direttamente all'interno della camera di processo, si perde pochissima energia. Ciò rende i forni a fuoco diretto l'opzione più efficiente dal punto di vista energetico per raggiungere e mantenere alte temperature di processo.

Applicazioni Comuni

I forni a fuoco diretto sono utilizzati per solidi sfusi robusti e non reattivi. Sono lo standard industriale per processi come la produzione di cemento, la calcinazione della calce e la produzione di allumina, dove il materiale non è influenzato negativamente dalla composizione chimica dei gas di scarico.

Forni a Fuoco Indiretto: Precisione e Purezza

I forni a fuoco indiretto, a volte chiamati calcinatori, sono strumenti specializzati progettati per processi in cui la purezza del materiale e il controllo dell'atmosfera sono fondamentali.

Il Principio del Riscaldamento Esterno

Il tamburo rotante è racchiuso all'interno di un forno stazionario o dotato di una camicia di riscaldamento esterna. I bruciatori riscaldano l'esterno del guscio del tamburo, e questo calore si conduce attraverso la parete metallica al materiale che si sta mescolando all'interno.

Questo design crea una separazione completa tra la fonte di calore e il materiale di processo.

Il Vantaggio Critico: Controllo dell'Atmosfera

Poiché il materiale si trova in un ambiente sigillato, l'atmosfera interna può essere controllata con precisione. Può essere inerte (es. azoto), riducente (es. idrogeno) o ossidante (es. ossigeno), prevenendo reazioni chimiche indesiderate, contaminazioni o ossidazione del prodotto finale.

Applicazioni Comuni

I forni indiretti sono essenziali per la lavorazione di prodotti chimici speciali sensibili al calore, catalizzatori e alcune polveri metalliche. Sono utilizzati anche quando i gas di scarico rilasciati dal materiale stesso devono essere catturati in forma pura, senza essere miscelati con i gas di combustione.

Comprendere i Compromessi: Efficienza contro Purezza

La scelta del tipo di forno corretto richiede di bilanciare gli obiettivi di processo con i limiti fisici e finanziari.

Efficienza Termica e Costo

I forni a fuoco diretto sono più efficienti dal punto di vista termico e generalmente hanno un costo di capitale inferiore per una data produttività. I forni indiretti perdono parte del calore dal forno esterno verso l'ambiente circostante e hanno una maggiore complessità costruttiva, rendendoli più costosi.

Compatibilità del Materiale

Questo è il fattore più critico. Se il tuo materiale reagisce con ossigeno, anidride carbonica o vapore acqueo ad alte temperature, un forno a fuoco diretto non è un'opzione praticabile. Un forno a fuoco indiretto è obbligatorio per proteggere l'integrità del prodotto in questi casi.

Limiti di Temperatura e Meccanici

I forni indiretti hanno un limite di temperatura massimo determinato dalle proprietà metallurgiche del guscio rotante, che deve resistere sia al calore elevato che alle sollecitazioni meccaniche. I forni a fuoco diretto possono spesso raggiungere temperature di processo più elevate poiché il guscio non è il punto principale di trasferimento del calore.

Fare la Scelta Giusta per il Tuo Processo

Il tuo materiale e i tuoi obiettivi di processo detteranno la tecnologia del forno corretta.

- Se la tua attenzione principale è la produttività ad alto volume e l'efficienza termica: Un forno a fuoco diretto è la scelta predefinita, supponendo che il tuo materiale non sia reattivo con i gas di scarico.

- Se la tua attenzione principale è la purezza del materiale e il controllo dell'atmosfera: Un forno a fuoco indiretto è l'unica opzione per garantire un ambiente controllato e non contaminato.

- Se hai bisogno di catturare gas di scarico puri dal tuo materiale: È necessario un forno a fuoco indiretto per evitare che il gas di processo si mescoli con i prodotti della combustione.

Comprendere questa differenza fondamentale nei metodi di riscaldamento è il primo passo per specificare l'attrezzatura giusta per raggiungere i tuoi obiettivi di processo.

Tabella Riassuntiva:

| Tipo di Forno | Metodo di Riscaldamento | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| A Fuoco Diretto | Fiamma e gas contattano direttamente il materiale | Alta efficienza termica, costo inferiore, alta produttività | Cemento, calcinazione della calce, produzione di allumina |

| A Fuoco Indiretto | Forno esterno riscalda il guscio del forno | Controllo preciso dell'atmosfera, purezza del materiale, nessuna contaminazione | Prodotti chimici speciali, catalizzatori, polveri metalliche |

Stai avendo difficoltà a scegliere il forno rotativo giusto per le tue esigenze di lavorazione dei materiali? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotativi personalizzati. La nostra esperienza garantisce un'efficienza termica e una purezza ottimali per le tue applicazioni specifiche. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali