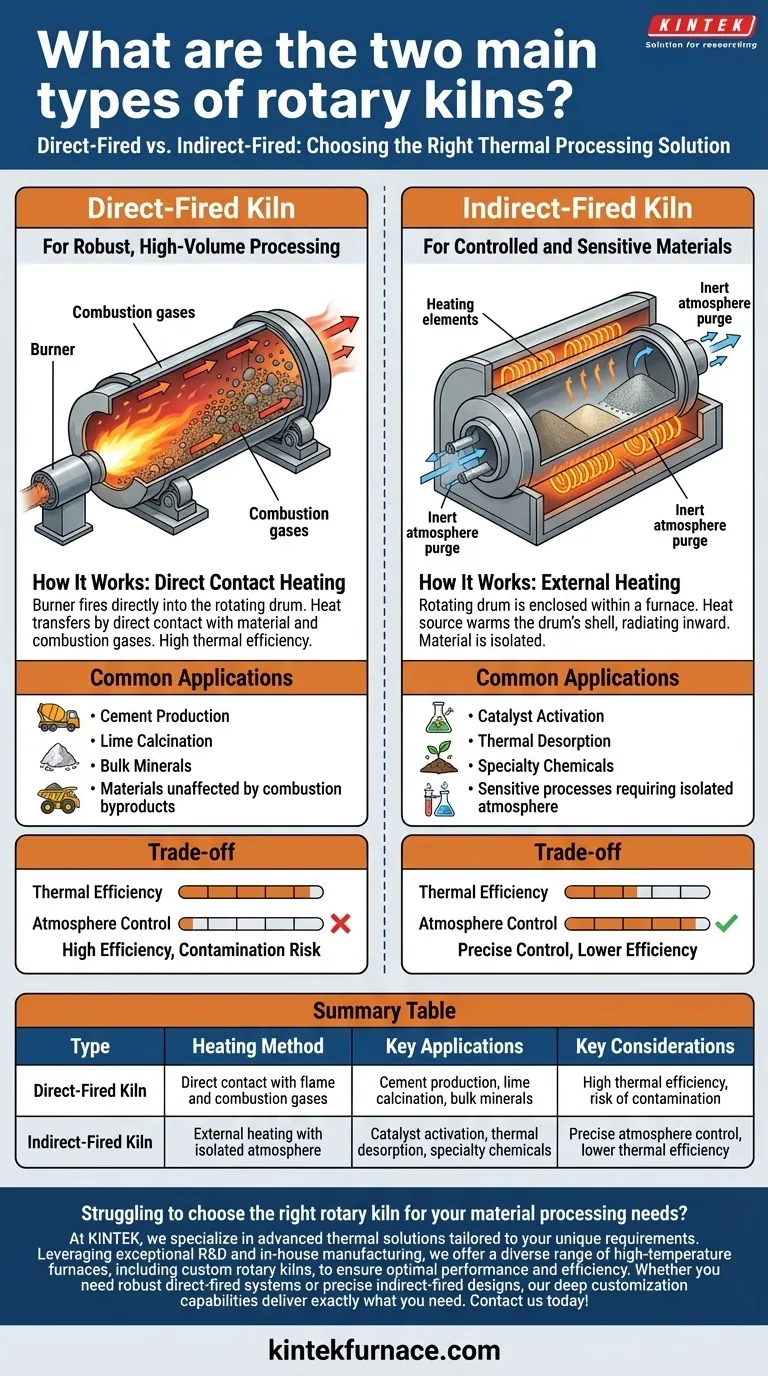

In sostanza, i forni rotativi si suddividono in due categorie principali: a fuoco diretto e a fuoco indiretto. La differenza fondamentale risiede nel modo in cui il calore viene introdotto nel materiale in lavorazione. In un forno a fuoco diretto, il materiale è a diretto contatto con la fiamma e i gas di combustione, mentre un forno a fuoco indiretto riscalda il materiale scaldando l'esterno del tamburo rotante, mantenendo separata e controllata l'atmosfera di processo.

La decisione tra un forno a fuoco diretto e uno a fuoco indiretto non riguarda quale sia "migliore", ma quale sia appropriato per il tuo materiale. La domanda centrale è se il materiale possa tollerare il contatto diretto con i sottoprodotti della combustione o se richieda un'atmosfera strettamente controllata e isolata.

Il Forno a Fuoco Diretto: Per Lavorazioni Robuste e ad Alto Volume

Un forno a fuoco diretto è il cavallo di battaglia dell'industria pesante, progettato per il massimo trasferimento termico e un'elevata produttività.

Come Funziona: Riscaldamento a Contatto Diretto

In questo design, un bruciatore spara direttamente all'interno del tamburo rotante. I gas caldi di combustione fluiscono attraverso il forno, trasferendo calore entrando in contatto diretto con il letto di materiale mentre questo rotola.

Questo metodo è altamente efficiente perché il trasferimento di calore è immediato e pervasivo lungo tutta la lunghezza del forno.

Applicazioni Comuni

I forni a fuoco diretto sono utilizzati quando il materiale di processo è robusto e non è influenzato dai sottoprodotti chimici della combustione.

Esempi classici includono la produzione di cemento, la calcinazione della calce e la lavorazione di vari minerali sfusi per i quali lievi variazioni atmosferiche non sono un problema.

Il Forno a Fuoco Indiretto: Per Materiali Controllati e Sensibili

Un forno a fuoco indiretto, spesso chiamato calcinatore, fornisce un ambiente altamente controllato per i materiali che non possono essere esposti a una fiamma viva o a gas di combustione.

Come Funziona: Riscaldamento Esterno

In questo caso, il tamburo rotante è racchiuso all'interno di un forno o rivestito di elementi riscaldanti. La fonte di calore riscalda l'esterno del guscio del tamburo e questo calore viene irradiato verso l'interno al materiale.

Questo design isola completamente il materiale dalla fonte di calore, consentendo un controllo preciso dell'atmosfera interna. Può essere spurgato con gas inerti, fatto funzionare con un'atmosfera riducente o addirittura mantenuto sotto vuoto.

Applicazioni Comuni

Questo metodo è essenziale per processi sensibili. Ciò include l'attivazione di catalizzatori, l'esecuzione della desorbimento termico per rimuovere i contaminanti del suolo, il miglioramento dei minerali fosfatici e la lavorazione di prodotti chimici speciali o plastiche che potrebbero essere danneggiati o contaminati dalla combustione diretta.

Comprendere il Compromesso Fondamentale: Controllo dell'Atmosfera vs. Efficienza Termica

La scelta del forno giusto richiede la comprensione del compromesso fondamentale tra questi due design.

L'Efficienza della Combustione Diretta

I forni a fuoco diretto sono più efficienti dal punto di vista termico. Portando la fonte di calore direttamente al materiale, meno energia viene dispersa nell'ambiente. Ciò si traduce generalmente in costi operativi inferiori e maggiori volumi di lavorazione.

Il rischio, tuttavia, è la potenziale contaminazione del prodotto o reazioni secondarie indesiderate causate dall'esposizione ai gas di combustione.

La Precisione della Combustione Indiretta

I forni a fuoco indiretto offrono un controllo del processo senza pari. Poiché l'atmosfera interna è separata dall'ambiente di combustione, è possibile creare le condizioni esatte necessarie per una specifica reazione chimica o un cambiamento di fase senza rischio di contaminazione.

Questo controllo avviene al costo dell'efficienza termica. Riscaldare il guscio e irradiare quel calore verso l'interno è un metodo di trasferimento di energia meno diretto e, quindi, meno efficiente. Ciò si traduce spesso in costi di capitale e operativi più elevati per una data produttività.

Come Applicare Questo al Tuo Progetto

Il tuo materiale e i tuoi obiettivi di processo determineranno la scelta corretta.

- Se la tua priorità è la produzione ad alto volume di materiali inerti come cemento o minerali: Un forno a fuoco diretto è lo standard grazie alla sua superiore efficienza termica e produttività.

- Se la tua priorità è la lavorazione di materiali sensibili che richiedono un'atmosfera specifica o non devono essere contaminati: Un forno a fuoco indiretto è l'unica opzione praticabile per il suo preciso controllo di processo.

- Se la tua priorità è il desorbimento termico o il trattamento di terreni contaminati: È necessario un design a fuoco indiretto per catturare e trattare i composti volatili senza che si mescolino con i gas di combustione.

Comprendere come viene erogato il calore è il primo e più critico passo nella selezione della tecnologia di processo termico corretta.

Tabella Riassuntiva:

| Tipo | Metodo di Riscaldamento | Applicazioni Chiave | Considerazioni Chiave |

|---|---|---|---|

| Forno a Fuoco Diretto | Contatto diretto con fiamma e gas di combustione | Produzione di cemento, calcinazione della calce, minerali sfusi | Alta efficienza termica, rischio di contaminazione |

| Forno a Fuoco Indiretto | Riscaldamento esterno con atmosfera isolata | Attivazione di catalizzatori, desorbimento termico, prodotti chimici speciali | Controllo preciso dell'atmosfera, minore efficienza termica |

Stai avendo difficoltà a scegliere il forno rotativo giusto per le tue esigenze di lavorazione dei materiali? In KINTEK, siamo specializzati in soluzioni termiche avanzate su misura per le tue esigenze uniche. Sfruttando una R&S eccezionale e la produzione interna, offriamo una vasta gamma di forni ad alta temperatura, inclusi forni rotativi personalizzati, per garantire prestazioni ed efficienza ottimali. Sia che tu abbia bisogno di sistemi robusti a fuoco diretto per la produzione ad alto volume sia di design precisi a fuoco indiretto per materiali sensibili, le nostre approfondite capacità di personalizzazione forniscono esattamente ciò di cui hai bisogno. Contattaci oggi per discutere come KINTEK può migliorare il tuo processo con soluzioni di forni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari