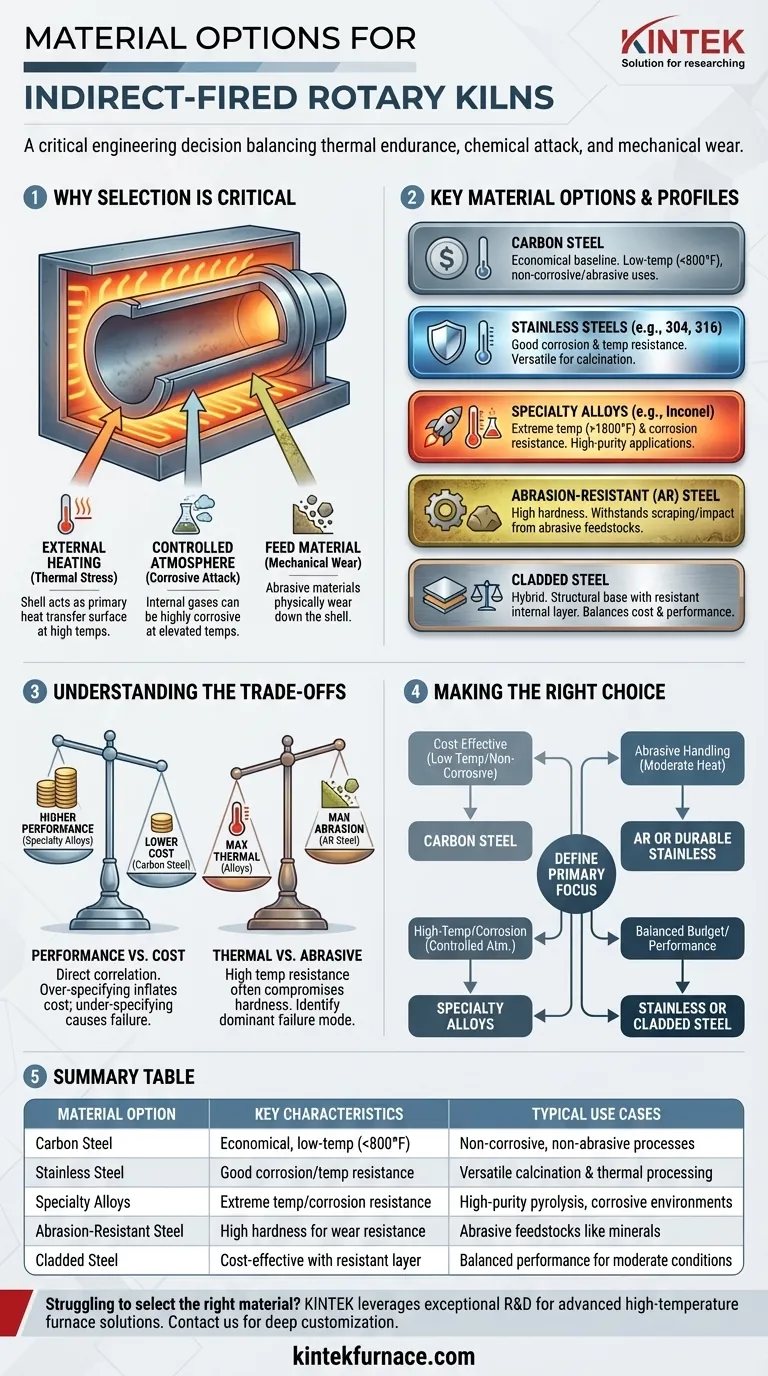

Per i forni rotanti a riscaldamento indiretto, le principali opzioni di materiale per il guscio del forno sono acciaio al carbonio, acciaio inossidabile, leghe speciali, acciaio rivestito e acciaio resistente all'abrasione (AR). La selezione finale dipende interamente dalla temperatura di esercizio, dalla corrosività dell'atmosfera interna e dall'abrasività del materiale in lavorazione.

La scelta del materiale per un forno a riscaldamento indiretto non è una semplice selezione da menu; è una decisione ingegneristica critica. Il materiale giusto deve bilanciare la resistenza termica con l'attacco chimico e l'usura meccanica per garantire l'integrità e l'efficienza dell'intero processo.

Perché la selezione del materiale è critica per i forni a riscaldamento indiretto

Un forno a riscaldamento indiretto opera essendo racchiuso all'interno di un forno e riscaldato esternamente. Questa progettazione fondamentale impone richieste uniche e severe al materiale del guscio del forno.

Le esigenze del riscaldamento esterno

Il guscio del forno stesso funge da superficie primaria di trasferimento del calore, conducendo energia termica dal forno esterno al materiale interno. Ciò significa che il guscio deve mantenere la sua integrità strutturale a temperature di esercizio estremamente elevate e sostenute.

Il cedimento del materiale dovuto a stress termico è una preoccupazione primaria, rendendo la resistenza alle alte temperature una proprietà non negoziabile per la maggior parte delle applicazioni.

L'importanza di un'atmosfera controllata

Un vantaggio chiave dei forni indiretti è la loro capacità di mantenere un'atmosfera specifica e controllata attorno al materiale. Questo è cruciale per la pirolisi, la calcinazione di materiali di alto valore o qualsiasi processo che richieda un ambiente inerte.

Tuttavia, questa atmosfera interna può essere altamente corrosiva a temperature elevate. Il materiale del guscio deve quindi resistere all'attacco chimico dei gas di processo per prevenire degrado e contaminazione.

L'impatto del materiale di alimentazione

Le caratteristiche fisiche e chimiche del materiale in lavorazione influenzano direttamente la scelta del guscio del forno. Materiali abrasivi come la sabbia silicea o alcuni minerali consumeranno meccanicamente la superficie interna del guscio nel tempo.

Inoltre, alcuni materiali possono avere reazioni chimiche con il materiale del guscio ad alte temperature, portando a corrosione o contaminazione del prodotto.

Una ripartizione delle principali opzioni di materiale

Ogni categoria di materiale offre un profilo specifico di resistenza al calore, alla corrosione e all'abrasione. La scelta comporta l'abbinamento di questo profilo alle condizioni specifiche del processo.

Acciaio al carbonio

L'acciaio al carbonio è l'opzione più economica e serve come materiale di base. È adatto per applicazioni a bassa temperatura (tipicamente inferiori a 425°C o 800°F) dove il materiale e l'atmosfera interna non sono corrosivi e non abrasivi.

Acciai inossidabili

Questa categoria, che include leghe come 304, 316 e 310, rappresenta un significativo passo avanti nelle prestazioni. Gli acciai inossidabili offrono una buona resistenza sia alla corrosione che alle temperature più elevate, rendendoli una scelta versatile per molte applicazioni di calcinazione e lavorazione termica.

Leghe speciali

Per le condizioni più impegnative, sono necessarie leghe speciali come Inconel, Hastelloy o altre leghe a base di nichel. Questi materiali sono progettati per resistere a temperature estreme (spesso superiori a 980°C o 1800°F) e ambienti chimici aggressivi.

Sono lo standard per la lavorazione ad alta purezza, la pirolisi e le applicazioni che coinvolgono sostanze altamente corrosive dove l'affidabilità a lungo termine è fondamentale.

Acciaio resistente all'abrasione (AR)

Quando la sfida principale è l'usura meccanica da materie prime abrasive, l'acciaio AR è la scelta preferita. Questo acciaio temprato è progettato per resistere a graffi e urti, prolungando la vita utile del forno durante la lavorazione di minerali o particelle abrasive.

Acciaio rivestito

Il rivestimento offre una soluzione ibrida per bilanciare costo e prestazioni. Ciò comporta la fabbricazione del guscio del forno da un metallo di base strutturale, come l'acciaio al carbonio, e il legame di uno strato interno sottile di un materiale più resistente, come una lega speciale.

Questo fornisce la resistenza alla corrosione o al calore richiesta sulla superficie a contatto con il processo senza il costo completo di un guscio in lega solida.

Comprendere i compromessi

La selezione di un materiale è un esercizio di bilanciamento di fattori contrastanti. Un materiale ideale per un aspetto è spesso un compromesso per un altro.

Prestazioni vs. Costo

Esiste una correlazione diretta e ripida tra le prestazioni del materiale e il costo. Il prezzo aumenta significativamente man mano che si passa dall'acciaio al carbonio all'acciaio inossidabile e poi alle leghe speciali. Sovradimensionare un materiale aumenta inutilmente i costi del progetto, mentre sottodimensionarlo porta a guasti prematuri e costosi tempi di inattività.

Resistenza termica vs. Resistenza all'abrasione

I materiali con la più alta resistenza alla temperatura, come alcune leghe speciali, potrebbero non possedere la migliore durezza per resistere all'abrasione. Al contrario, un acciaio AR molto duro potrebbe avere una temperatura di esercizio limitata. È necessario identificare la modalità di guasto dominante – stress termico, corrosione o abrasione – e dare priorità alla proprietà del materiale che la contrasta.

Fabbricazione e manutenzione

Le leghe speciali sono spesso più difficili e costose da saldare, lavorare e riparare rispetto agli acciai al carbonio o inossidabili. Ciò può influire non solo sul costo di fabbricazione iniziale, ma anche sulla complessità e sul costo di eventuali modifiche o riparazioni future sul campo.

Fare la scelta giusta per il tuo processo

La tua decisione deve essere guidata dalle esigenze specifiche della tua applicazione. Inizia definendo la tua principale sfida operativa.

- Se il tuo obiettivo principale è la convenienza per un processo a bassa temperatura e non corrosivo: L'acciaio al carbonio è il punto di partenza più logico.

- Se il tuo obiettivo principale è la lavorazione di minerali abrasivi con calore moderato: Dai priorità all'acciaio AR o a un grado di acciaio inossidabile durevole.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (pirolisi, calcinazione) in un'atmosfera controllata: Le leghe speciali sono essenziali per l'integrità del processo e l'affidabilità a lungo termine.

- Se il tuo obiettivo principale è bilanciare il budget con una moderata resistenza alla corrosione e al calore: Le opzioni in acciaio inossidabile o acciaio rivestito offrono un compromesso pratico ed efficace.

In definitiva, un'analisi approfondita della chimica del processo, della temperatura e delle caratteristiche del materiale porterà a una selezione informata e difendibile del materiale.

Tabella riassuntiva:

| Opzione materiale | Caratteristiche principali | Casi d'uso tipici |

|---|---|---|

| Acciaio al carbonio | Economico, uso a basse temperature (<425°C) | Processi non corrosivi, non abrasivi |

| Acciaio inossidabile | Buona resistenza a corrosione/temp (es. 304, 316) | Calcinazione versatile e lavorazione termica |

| Leghe speciali | Resistenza a temperature/corrosione estreme (es. Inconel) | Pirolisi ad alta purezza, ambienti corrosivi |

| Acciaio resistente all'abrasione | Elevata durezza per resistenza all'usura | Materie prime abrasive come i minerali |

| Acciaio rivestito | Economico con strato interno resistente | Prestazioni equilibrate per condizioni moderate |

Fai fatica a scegliere il materiale giusto per il tuo forno rotante a riscaldamento indiretto? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo prestazioni, durata ed efficienza ottimali per il tuo laboratorio. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare il tuo processo e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura